資料ダウンロード

金型設計におけるCAEの活用

プレス工業株式会社

本インタビューでは、プレス工業株式会社様にご協力いただきました。

プレス工業株式会社様は1925年の創業以来80年以上に渡って自動車部品を生産されています。

トラックのフレームおよびアクスルケース、サスペンション建設機械用キャビンをコア商品とし、その高度な品質は国内外のメーカーから厚い信頼を得ています。

今回は工機部型設計グループにおいて、成形シミュレーション業務に板解析ソフトウェアDynaformを使われている皆様を訪問し、近年金型設計業務で課題となっているスプリングバッグの事例を交えて、シミュレーションの活用状況や導入効果についてお伺いしました。

集合写真の左から

額賀様、山下様、奈須様、森越様

今回お話いただいた方々

プレス工業株式会社 工機部型設計グループ

主査 額賀 隆 様、主任 森越 正幸 様、山下 洋平 様、奈須 竜平 様

(以下、お客様の名前の敬称は省略させていただきます。)

厳しさを増す「短納期、ローコスト、高品質」への要求。

特に近年ではハイテン材の利用が増え、金型の高品質化が重要課題に

特に近年ではハイテン材の利用が増え、金型の高品質化が重要課題に

皆様の部署のお仕事の内容についてお聞かせ下さい。

お客様の業界では今、何が課題になっているのでしょうか。

近年注目されている材料モデルを搭載した、「Dynaform」によるスプリングバック解析の精度向上への取組み

Dynaformの導入経緯についてお聞かせ下さい。

Dynaformの利用状況についてお聞かせ下さい。

何か解析事例をご紹介いただけないでしょうか。

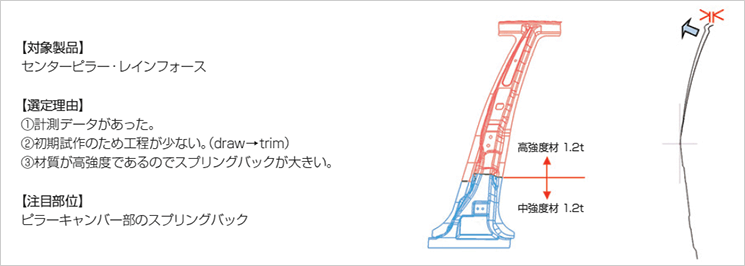

図1 スプリングバック解析対象製品

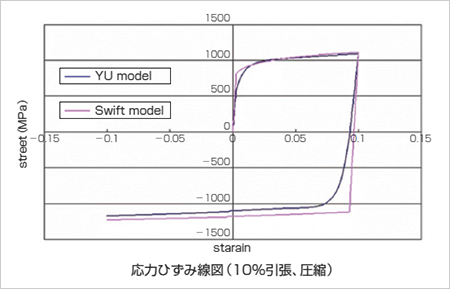

図2 材料物性

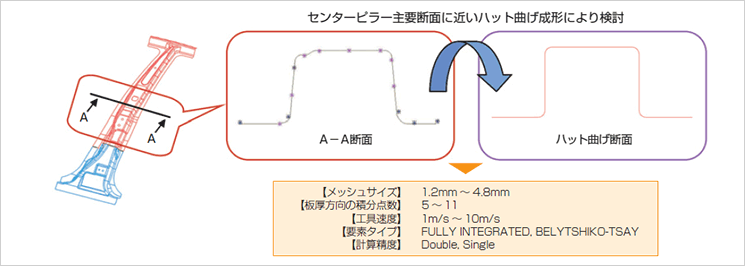

図3 最適解析条件の検討

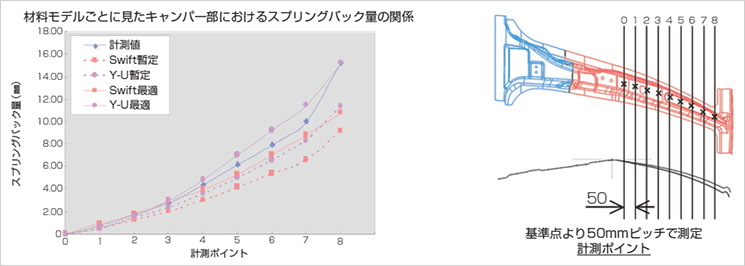

図4 成形シミュレーション結果

製品の開発要望や弊社サポートに関するご要望があればお聞かせ下さい。

エラーメッセージの件は開発元に改善要求を出し、弊社FAQもさらに充実させます。自動メッシュ機能では必ずしもユーザー様の意図したようなメッシュが切れないことがありますが、ご質問のメッシュ生成はマニュアル操作で可能ですのでご利用下さい。吉田−上森モデルの材料パラメータは、当社で販売している材料パラメータ同定ツール「MatPara」を用いて作成できます。タイムステップに関しては、ブランクメッシュサイズに合わせてマススケーリング設定を自動算出する機能が追加されています。

サイバネットシステムに対する要望をお聞かせ下さい。

今後も、できる限りユーザー様のご期待に応えられるようなセミナーやユーザー会などを開催できるように検討していきたいと思います。

成型シミュレーション、トライ品の3次元測定、モーフィングCADの活用により、金型コスト削減を追求

最後に、御社の今後の取り組みや展望についてお聞かせ下さい。

プレス工業株式会社 額賀様、森越様、山下様、奈須様には、お忙しいところインタビューにご協力いただきまして、誠にありがとうございました。

この場をお借りして御礼申し上げます。