高ハイテン材料の使用増加で事前の シミュレーションは必要不可欠なものに

貴社の事業内容とご担当業務についてお聞かせください。

![]() 青木

青木

弊社では車が工場で量産される前の段階となる試作とテスト車両に使用する部品の製作、主にシャーシの製作支援を行っています。お客様からお預かりした図面と3次元CADデータを元に試作型の製作とそこから板金加工アセンブリまで一貫して行なっているのが特徴です。私の担当は試作板金金型でして、一番はじめの工程となる試作型設計製作を行っています。

![]() 古賀

古賀

私は試作部品のプレス成形される金型の設計及びマシニングで加工するCADデータの作成を担当しています。最近は高ハイテン材料が増えてきている傾向があります。高ハイテン材料はスプリングバックと呼ばれるプレス成形時の戻りが強いため、金型もそれを見込んだ設計をする必要があります。その対策としてDynaformでシミュレーションを行い、プレス成形前の事前検証を行っています。

最近では高ハイテン材料が占める割合は増加してきているのでしょうか。

![]() 青木

青木

近年ハイテン材料が増えており、半分近くがハイテン材料となっています。これに伴い、お客様からご相談を受ける案件もハイテン材料に関するものが多くなっています。

![]() 古賀

古賀

弊社で対応しているハイテン材料の種類としては、590から、780 、980あたりの超ハイテンです。590 以上は必ずシミュレーションを実施するようにしています。

アオイが進める働き方改革。 その一端にDynaformの貢献も

新型コロナウィルス感染拡大の影響で働き方を変える動きが広まっています。 貴社ではどのような取組みをされていますか。

![]() 青木

青木

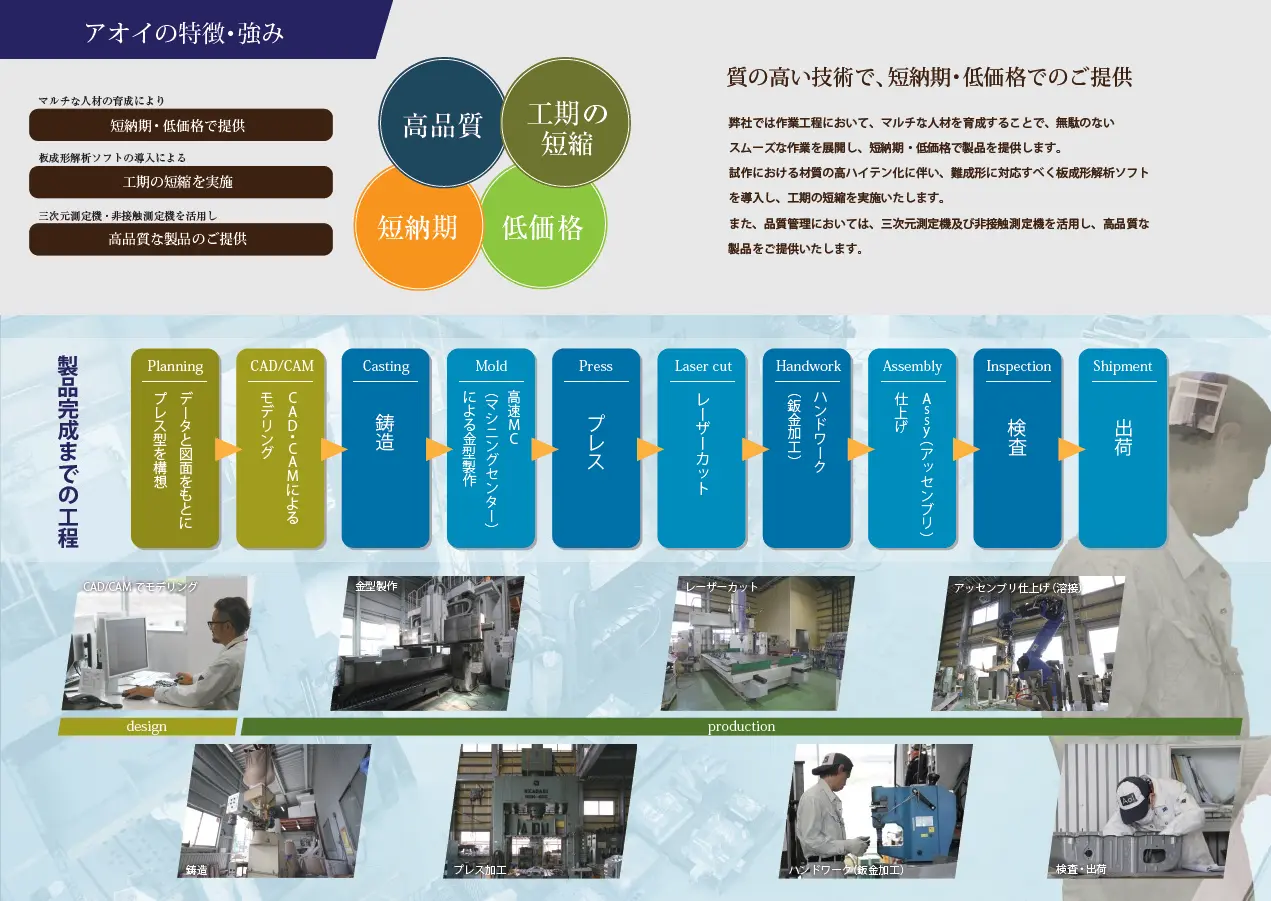

業務の進め方についてはまだ検討中ですが、同業他社さんが休業をされている中、弊社は休業をせずに業務をおこなっています。また多種多様にわたる人材育成の動きがあります。具体的には各個人のマルチタスク化を行っていきます。プロフェッショナルな人材のスキルノウハウを横展開していきます。単能工のデメリットは徐々に仕事の範囲を各個人で固めてしまい、それ以外の仕事に手を出そうとしなくなることです。忙しい時は特にその傾向が強くなります。弊社では、マルチタスク化を進め、そのあたりも改善し、より迅速に動ける小回りの利く中小企業を目指しています。

マルチタスク化はDynaformのようなCAEツールにも影響はあるのでしょうか。

![]() 青木

青木

弊社の場合はDynaformを導入してからまだ2年(2020年6月現在)でCAEツールについては詳しくない状態です。金型の3次元CAD設計者が3名いまして、古賀を筆頭にそこからシミュレーションも利用できるように横展開をかけている状況です。最近は3次元CAD設計者もシミュレーションに頼っている部分がかなり増えてきました。まずは触れる範囲から自分で徐々に対応し始めています。

総合的な評価で一番コストパフォーマンスが良かったのがDynaform 。 それが導入の決め手に

Dynaformを導入しようと思った経緯を聞かせください。

![]() 青木

青木

まず、導入に至る前の自社および業界の背景についてお話します。ご存じのように昨今の自動車はEV 車が多くなってきています。

さらに自動車は軽量化がどんどん進んでいます。外板部品に関しては軽量化のためにカーボンや樹脂が使われ始めていますが、命を守る骨格部品は金属材料が採用され続けています。その金属部品についても軽量化の要求がどんどん強くなってきています。単純に材料を減らして軽量化をすると強度が弱くなりますので、高ハイテンや超ハイテンと呼ばれる軽くて強度の強い金属材料が使われるようになってきました。お客様からは、強度を保ちつつ軽量化を図りたいといった要望を弊社にも頂いていました。しかし技術的に難しいこともあり、正直最初は敬遠していました。

しかしいつまでもそのまま敬遠し続けるわけにはいけないので、仕事を取るために徐々に動きを始めることになりました。たとえばハイテン980のような硬い材料はスプリングバックによる変形量が大きくなりますので人間の頭では変形量を想定することが困難なため、それまではスプリングバックによって変形された製品に対しては、ハンドワークと呼ばれる手作業で製品を修正していました。

しかし、お客様のニーズはますます高くなり、いつまでもハンドワークで修正するのは時間もかかることもあり限界を感じていました。金型設計製造の工数削減とコスト削減をなんとかできないかと考えていました。

そんな最中、偶然展示会でCAEを拝見したのが導入検討を始めたきっかけです。そこでCAEに関する情報収集を始めたところ、同業他社様でもCAEを利用しているという話を耳にしました。

![]() 青木

青木

次にDynaformを導入したきっかけについてお話しします。

弊社で板成形のCAEツールの調査を進めており、5社ほど候補をあげていました。弊社の協力会社様やお客様にいくつか製品名を上げてもらった中の多くはDynaformではなく、他社製品の名前が上がっていましたが、他社導入実績に影響されることなく弊社に合ったツールを導入したいと考えていました。それは、必要最小限の機能があり、オペレーションが容易でコスト的にも手ごろ感があることです。その名前の出ていた他社製品は細かいところまで手の届く機能があることがわかりましたが、弊社にはそこまでの機能は必要ないと感じました。

先ほど申し上げたように機能を重視するよりも弊社に合ったツールの選定を行っていきたいと考えていました。そこで、最もコストコストパフォーマンスが優れており、さらに実績のあるLS-DYNA ソルバーを採用しているDynaformを選定しました。ベンチマークテストの結果、コスト的にも精度的にも一番ちょうどいいと思ったのがDynaform でした。

更にDynaformは操作環境も使いやすいと感じました。操作性についてはCAD/CAMでも同様のことが言えるのですが、オペレーティングしやすいことは重要な要素です。Dynaformの操作性は私が思っていたよりも扱いやすいと感じました。わかりやすいという表現が正しいかもしれません。

![]() 古賀

古賀

Dynaformの操作環境についてお話しますと、普段CADを利用しているためマウスの操作およびコマンド入力への抵抗はあまりありませんでした。画面もシンプルでとても見やすく、日本語環境で順番にメニューが並んでいるのでとても分かりやすいです。さらにレスポンスもとても早く、Dynaformはとても良いプラットフォームだと感じています。

取引先と同じCAEツールを導入していたほうがやりやすいという話をお伺いしますが 貴社の場合はいかがでしょうか。

![]() 青木

青木

そこはあまり気にしていませんでした。もしかしたらデータのやり取りに関してはCAEツールを揃えていたほうが便利なのかもしれませんが、弊社のように一貫生産を武器としている会社は自社で完結するため、そこはさほど重要ではありません。そのためお客様とCAEツールを合わせる必要はないと考えています。最近であればSTL形式でデータが渡せますし、さほど不自由することはありません。また弊社のような中小企業が早くCAEツールを導入して、業界を先導していきたいという思いもありました。どこかが追従してくれれば弊社に合わせてもらえるかもしれません。

Dynaformを活用し、プレス成形の回数が2 ~ 4回から1回と大幅な削減を実現。リードタイム短縮に貢献

Dynaformを導入したことでどのような効果がありましたか。

![]() 古賀

古賀

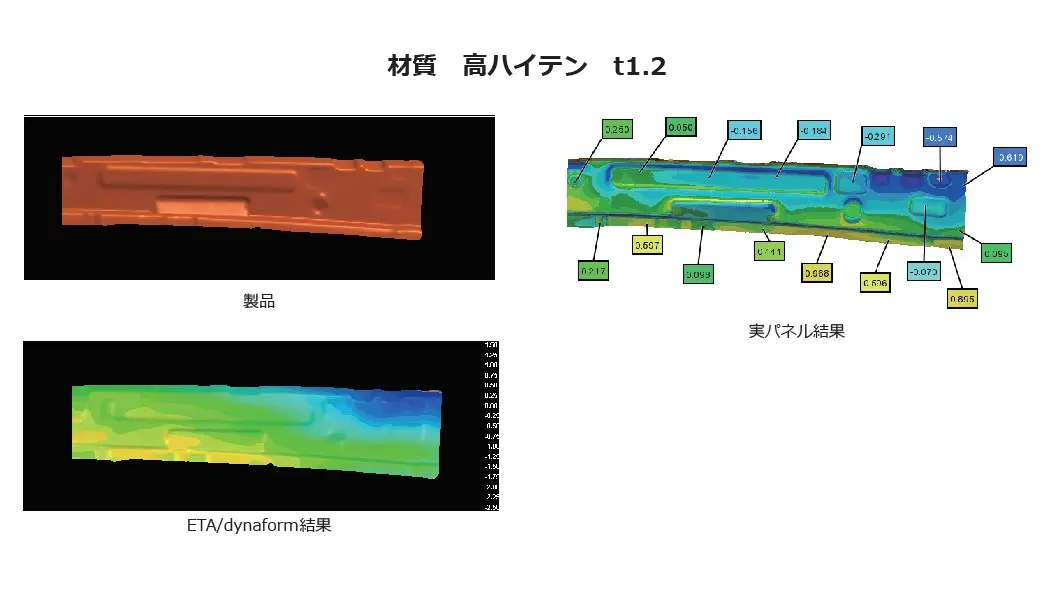

まず、Dynaform導入前によく起きていた状況をお話しします。板材料を加工してプレスし、レーザー溶接を行った後に、現場の担当者から「やっぱり加工し直してほしい。」「ここは何ミリにしてください。」「もう少し金型の見込みを入れた形状にしてください。」といった要望が納期ギリギリのタイミングで入ってくることが多々ありました。

そのような手戻りが多く発生していた状況だったため、その状況を打開するためにまずCAEを導入しました。導入当初はオペレーティングに時間がかかりましたが、設計側である程度問題をつぶすことができ、プレス加工側の工数を減らすことができました。それまでは板材を1回プレスして、見て確認してまたプレスして、といった作業を繰り返していたのですが、Dynaform導入後は、最初の工程からシミュレーションを実行し、見込み量を把握することができ、プレスが一回で完了した、といった手戻りが減る事例が増えてきました。そのおかげで金型設計の工数を減らすことができました。

Dynaformを導入する前は、高ハイテン材料を手がけている件数は少なかったのですが、たまにお客様からお仕事をいただくことがありました。その時は金型側でどれだけ見込み量が必要だとか、今回は6mmくらい見込んでみようとか、形状を斜めにしようか、という推測をしながら見込み金型を製作していました。実際には、変形量やねじれなど想像しきれない事象がいくつか発生しました。

その場合は、それを全部ハンドワークによる修正で対応していました。また、わずかな微調整であれば削り直していました。割れやしわ、例えばここにビードを入れればしわがなくなる、といったことも金型が実際に上がってきてからしか分かりませんでした。現場ではそのような予想外の事象がたくさん起きていました。

![]() 青木

青木

現在では実物とDynaformによるシミュレーションの合致率は10割とまではいきませんが、大体予想した範囲に収まるようになってきました。経験とDynaformを組み合わせながら、金型の見込み量を予測しながら作業しています。さらにシミュレーションの経験を積んでデータを蓄積することで、以前と類似した結果であればそのまま利用するなど、データに頼ることができるようになっています。シミュレーションの結果はデータで残るので技術としての知識や経験を蓄積しやすくなっています。

試作業界はどうしても短納期が求められます。CAD やCAEによるシミュレーションの作業で時間が少しかかるようにはなっているのも事実です。それは精度向上するまでの繰り返し作業があるためです。しかし、シミュレーションを実施することで、マシニングやプレスの回数が2回から1回に減った、場合によっては4回が1回になることが徐々に増えてきました。そのためにCADやCAEで工数がどれだけ増えたかと言うとせいぜい1日程度です。マシニングとプレスのくりかえす回数を考えると、結果的に工数の短縮ができたと思います。

具体的にはどの程度の工数が削減されたのでしょうか。

![]() 青木

青木

定量的に示すのは難しいですが、硬い材料ほど工数が短くなっています。逆に柔らかい材料はわざわざシミュレーションしなくても良い場合もあります。

ハイテン材料の増加に伴いDynaformを使う 場面はさらに増えてきているということでしょうか。

![]() 青木

青木

最初の頃は設計者にCAEの認知がありませんでした。ブラックボックスのようなものだと思われていました。設計者がDynaformで計算して、金型に変な見込みを作ってしまうこともありました。当初は経験が少なかったため、その結果が正しいかどうかの判断があまりできませんでした。そのため都度確認しないといけませんでした。しかし、最近ではCAEによるシミュレーションの精度も上がってきたため、裏付けができるようになってきました。ここ3 、4年は高ハイテン材が増えてきたのでDynaformを利用する必然性が高まっています。徐々に結果を出してきたので、まだシミュレーションに携わっていないプレスのオペレーターやハンドワークのオペレーターがシミュレーションに頼ってくるようになってきましたね。良い方向に流れてきていると感じています。

自社に合ったDynaformの活用方法を模索。徐々に実務でも適用をはじめ現在ではなくてはならない存在に

導入当初は苦戦されていたものの、 徐々に利用効果を発揮されているのですね。

![]() 青木

青木

そうですね。先ほども申し上げたようにシミュレーションの精度が上がってきており、7 ~ 8割はDynaformの計算結果が実物と合致している状態です。徐々にオペレーターの方がDynaformを使うようになり、コミュニケーションが活発になり情報量も増えてきました。机上で検証しているところ以外でも効果を感じています。今メインで利用しているオペレーターはDynaformがないと困る状態になっており、ようやくそこまで到達できたと感じています。

スプリングバックによる見込みの計算はDynaformに最近搭載されたオートSCPの機能を利用されると便利だと思います。

![]() 古賀

古賀

まだ利用していないので是非試してみたいと思います。

解析精度は100%を目指す必要はない。適切な結果を得ることができるように なれば効果を十分に発揮

解析精度を向上させるために取り組んだことは何ですか。

![]() 青木

青木

ちょっとご質問の意味とは違う部分があるかもしれませんが、我々は解析精度100 % を目指しているわけではありません。

ハンドワーク担当者にDynaformの計算結果のカラーマップを見せて、この部分をどのように調整するか、など双方で確認をしています。100点満点の金型設計モデルを目指しているわけではなく、ハンドワークで加工しやすい所を見つけるようにしています。

つまりシミュレーションのコンター図を活用してハンドワークの修正に役立てています。弊社の仕事は工期が決まっていることと、ハンドワークで直しやすいところ直しにくいところが存在することもあり、納期内に収めるためのベストの選択をするようにしています。

シミュレーションで追い込める所は追い込んでいきハンドワークで直せるところは直すという形で分けることで、お互いの負荷を軽減させる形で作業を進めています。場合によっては、シミュレーションで時間をいっぱい使うよりもハンドワークでは2、3分で直せるケースもあります。そのような棲み分けを行うことで、シミュレーション精度を求めなくても十分効果を出すことはできていると思います。弊社に合った出来る範囲でDynaformを活用しています。

シミュレーションはレスポンスがとても早く、何かしらすぐ反応が返ってきますので情報の蓄積量は他のメーカーさんよりも溜まっていると思います。情報が蓄積されることで、折り合いをつける場所というのがわかってきていると思います。

日々そのような繰り返し作業が行われています。

Dynaformに対する投資は十分回収できているとお考えでしょうか。

![]() 青木

青木

弊社のウリは自動車用金属プレス部品を一貫生産できることとサブアセンブリモデルまで対応できることなのですが、Dynaformを導入してから実測とシミュレーションの合致率も上がってきていることもあり、この強みをこれからどんどん社外へもアピールしていきたいと考えています。

また同業他社さんではCAEツールを導入しているメーカーさんが少ないので、CAEツール自体を使って仕事ができないかとも考えています。これまで難しいと思われていた金型成形問題も、Dynaformがあればすぐに解決できるということを証明できると思います。シミュレーションの相談がきっかけで弊社にお仕事をくださったこともあると思いますし、委託先の企業がDynaformを導入するのもよいかと思います。弊社のような試作板金を行っている会社は従業員数が10 ~ 15人規模がほとんどかと思います。そのくらいの規模だとコスト的にCAEツールを導入するというのは少し難しいので、シミュレーションをやってもらえないかという相談をいただくことがあります。

そのような相談を受けることで自社の技術を高めることができ、さらに活用範囲が広まるとよいかと考えています。また、最近では社内でDynaformの認知が高まっています。もっと現場から頼りにされる存在になりたいと思っています。全ての設計プロセスでDynaformが活用されるようになれば弊社にとっても強い武器になると思います。

そして将来は是非ライセンスを増やしていきたいですね。

ゆくゆくはDynaformの技術交流の場ができると嬉しい

最後に弊社に対してご要望はございますか。

![]() 青木

青木

Dynaformのユーザー会のような技術交流の場があるとよいと思います。実際にDynaformをお使いの技術者の方とお話しするのが一番参考になると思うからです。CAEツールは社内の肝となる情報が多く含まれるため、社外から情報を取る場があまりないと感じています。いずれはそのような場が実現するといいですね。

ありがとうございます。Dynaformを活用して、プレス金型設計のリードタイム短縮とコストダウンを実現しているお話を伺うことができました。今後も可能な限りのご支援をさせていただければと思います。どうぞよろしくお願いいたします。

株式会社アオイ 青木様、古賀様には、お忙しいところインタビューにご協力いただき誠にありがとうございました。この場をお借りして御礼申し上げます。