資料ダウンロード

板成形解析ソフトウェア「Dynaform」の新機能紹介

はじめに

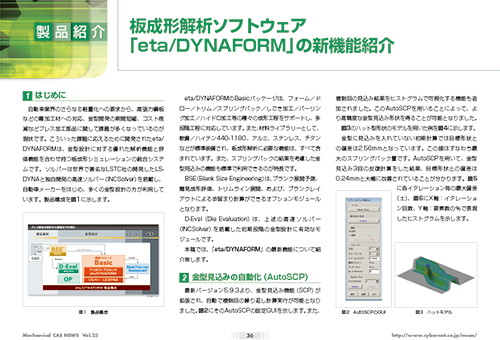

自動車業界のさらなる軽量化への要求から、高張力鋼板などの難加工材への対応、金型開発の期間短縮、コスト削減などプレス加工部品に関して課題が多くなっているのが現状です。こういった課題に応えるために開発されたDynaformは、金型設計に対する優れた解析機能と評価機能を合わせ持つ板成形シミュレーションの総合システムです。ソルバーは世界で著名なLSTC社の開発したLSDYNAと独自開発の高速ソルバー(INCSolver)を搭載し、自動車メーカーをはじめ、多くの金型設計の方が利用しています。製品構成を図1に示します。

図1 製品構

DynaformのBasicパッケージは、フォーム/ドロー/トリム/スプリングバック/しごき加工/バーリング加工/ハイドロ加工等の種々の成形工程をサポートし、多段階工程に対応しています。

また、材料ライブラリーとして、軟鋼/ハイテン440-1180、アルミ、ステンレス、チタンなどが標準装備され、板成形解析に必要な機能は、すべて含まれています。また、スプリングバックの結果を考慮した金型見込みの機能も標準で利用できるのが特長です。

BSE(Blank Size Engineering)は、ブランク展開予測、簡易成形評価、トリムライン展開、および、ブランクレイアウトによる歩留まり計算ができるオプションモジュールとなります。

D-Eval(Die Evaluation)は、上述の高速ソルバー(INCSolver)を搭載した初期段階の金型設計に有効なモジュールです。

本稿では、「Dynaform」の最新機能について紹介致します。

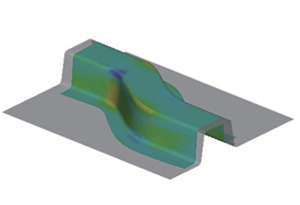

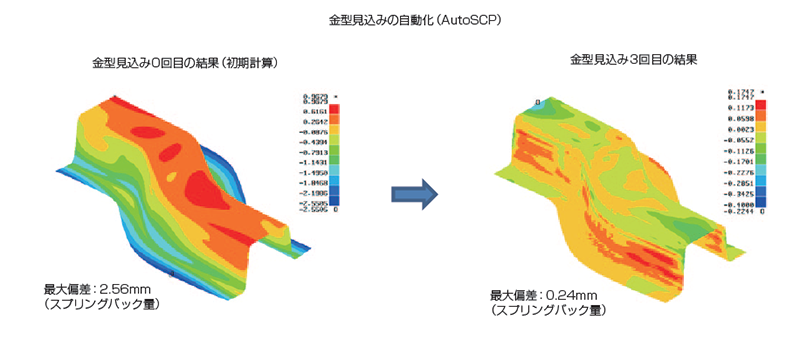

金型見込みの自動化(AutoSCP)

最新バージョン5.9.3より、金型見込み機能(SCP)が拡張され、自動で複数回の繰り返し計算実行が可能となりました。

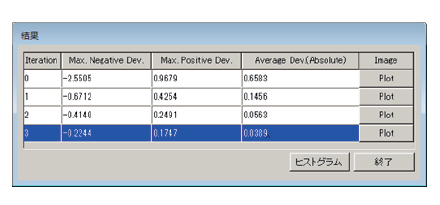

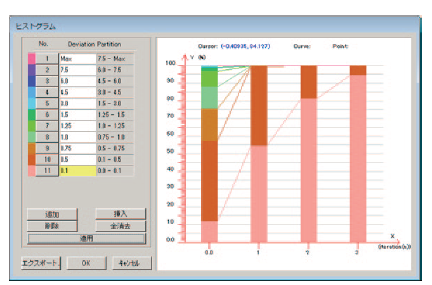

図2にそのAutoSCPの設定GUIを示します。また、複数回の見込み結果をヒストグラムで可視化する機能も追加されました。

このAutoSCPを用いることによって、より高精度な金型見込み形状を得ることが可能となりました。

図3のハット型形状のモデルを用いた例を図4に示します。

金型に見込みを入れていない初期計算では目標形状との偏差は2.56mmとなっています。

この値はすなわち最大のスプリングバック量です。AutoSCPを用いて、金型見込み3回の反復計算をした結果、目標形状との偏差は0.24mmと大幅に改善されていることが分かります。

図5に各イタレーション毎の最大偏差(±)、図6にX軸:イタレーション回数、Y軸:要素数の%で表現したヒストグラムを示します。

図2 AutoSCPのGUI

図3 ハットモデル

図4 目標形状とスプリングバックの偏差結果(コンタ図)

図5 複数回の金型見込み結果

図6 ヒストグラム表示

ブランクアウトラインおよびトリム ラインの最適化

フォーム成形品ではプランクの展開ライン予測の精度が重要です。

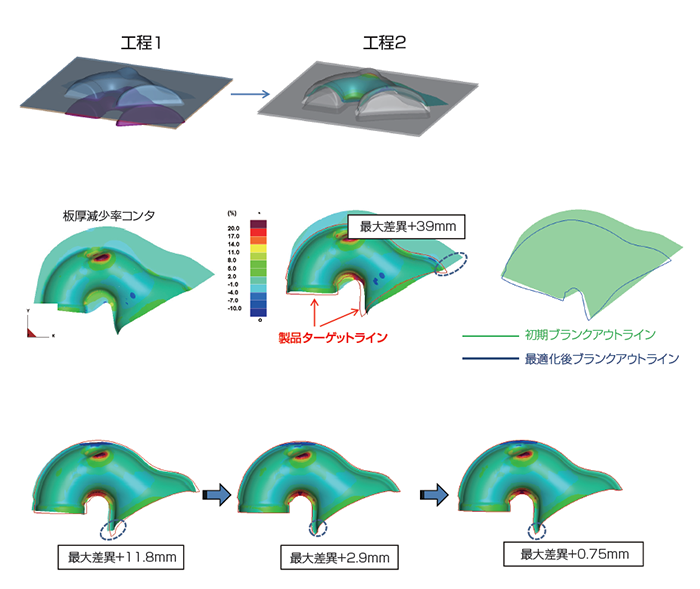

図7 に、Dynaformのブランクアウトラインの最適化オプション(Blank/Trim Line Development:図1参照)を利用した例を示します。

この最適化オプションはBasicモジュールと合わせて用いられ、この例では2工程のフォーム成形結果と、製品のターゲットラインとを比較して自動で初期ブランクラインの形状を変更し、目標の製品ラインとのトレランス値(デフォルト設定1mm)に達成するまで反復計算をします。

1 回目では目標の製品ラインと比較して最大差異+39mmであったブランクのアウトラインに対して、反復計算を繰り返してイタレーション5回目の結果では、最大差異+0.75mmとなっています。トレランス値の設定が1mmでしたので反復計算は終了し、最適なブランクラインが算出されました。

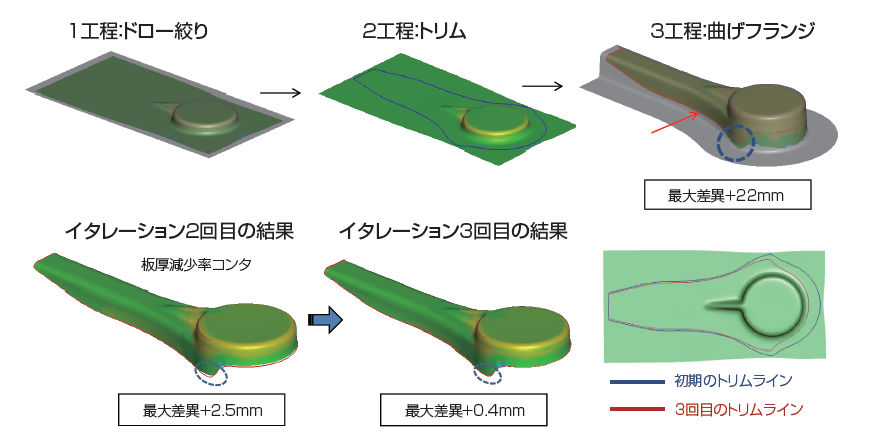

一方、例えばトリム成形後に曲げ成形して成形品とする多段階成形をすることも多く、その場合にはトリムラインの予測精度が重要です。

図7のブランクアウトラインの最適化同様、Blank/Trim Line Developmentオプションを利用すると、トリムライン最適化も可能でその例を図8に示します。

1工程目でドロー絞り成形した後、2工程目でトリム成形し、3工程目で再び曲げフランジ工程を行い製品化します。

Dynaformで上記の3工程の成形工程をセットアップ後、トレランス値を0.5mmに設定して最適化計算を実行しました。

トリムラインの最適化の場合は、イタレーション1回目では、1工程から3工程までのすべての計算を自動実行しますが、イタレーション2回目からの反復計算は、2工程目のトリムと3工程の曲げフランジ成形を繰り返して製品ターゲットラインとの差異±0.5mm以下になるまで反復計算をします。

1 回目では目標の製品ラインと比較して最大差異+22mmであったトリムラインに対して、イタレーション3回目の結果では、最大差異+0.4mmとなり最適なトリム

ラインが算出されました。

今回の例では製品形状全体に対してブランクアウトライン、トリムラインの最適化の例を示しましたが、ローカルエリアをターゲットラインに設定して最適化を図ることも可能です。例えば、順送加工における製品と素材のつなぎ部分(さん)を除きたい場合に有効です。

図7 反復法により製品ラインと一致する最適なブランクアウトラインの生成例

図8 反復法により製品ラインと一致する最適なトリムラインの生成例

チューブ曲げ加工の専用モジュール

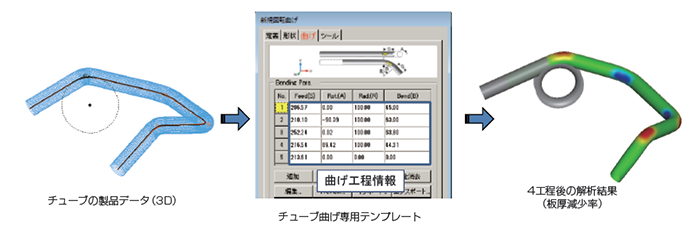

DynaformのBasicパッケージとは別に、チューブ曲げ専用のテンプレートによるモジュールも提供しています。

その特徴は以下の通りです。

- 曲げ工程情報:フィード(mm)/回転(度)/半径(mm)/曲げ(度)の設定

- 多段階設定

- チューブの直径/全長/板厚の設定

- ツールの自動生成

このモジュールには2つの機能が装備されています。

一つは、曲げ工程情報データから工具を自動生成する機能と、もう一つは、チューブの製品形状(3D)から曲げ工程情報を算出して工具を自動生成する機能です。図9に製品データからの事例を示します。

尚、このチューブ曲げ成形モジュールはRotary tubebending Design& Analysis ライセンスが必要となります。

図9 チューブ曲げ成形モジュール

このモジュールには2つの機能が装備されています。

一つは、曲げ工程情報データから工具を自動生成する機能と、もう一つは、チューブの製品形状(3D)から曲げ工程情報を算出して工具を自動生成する機能です。

図9に製品データからの事例を示します。

尚、このチューブ曲げ成形モジュールはRotary tubebending Design& Analysis ライセンスが必要となります。

おわりに

自動車業界を中心とした各製造メーカ、金型メーカでは、世界規模での競争を勝ち抜くために、より一層のコスト削減や工数低減に取り組んでいます。

そのために、プレス成形シミュレーションに求められる解析精度の向上、あるいは機能拡張の要求が高くなってきており、上記で紹介したAutoSCP 、ブランクアウトライン/トリムラインの最適化、チューブ曲げ加工モジュールの開発もその一例です。