解析事例

石川県工業試験場 様:伝統あるものづくり産業をシミュレーション技術でサポート

試行錯誤を重ね、デジタルツインを用いた工具刃先温度のリアルタイム推定を可能に

概要

今回訪れたのは、石川県の公設試験研究機関として大正10 年4 月に設立された、石川県工業試験場です。「県内企業のための試験室・実験室」として数多の製造業の技術支援という役割を担い、年間8,000 件近い技術相談、5,000 件もの依頼試験/ 開放試験、その他研究開発を実施されているそうです。今回は、最先端のデジタルツイン研究を主軸にAnsysなどのCAEや、リアルタイムな計算処理を支える「Model Reduction inside Ansys(MRiA、エムリア)」の活用法をお伺いしました。

今回お話をお伺いした方 (左から)

機械金属部

主任研究員(博士(工学)・技術士(機械部門)) - 高野 昌宏 様

技師 - 新谷 正義 様

専門研究員 - 吉田 勇太 様

主任技師 - 宮川 広康 様

(以下、お客様の敬称は省略させていただきます。)

「デジタルツイン技術を用いた工具刃先温度の推定」で、業務効率化や品質向上を支援

試験場の概要と役割について教えていただけますか。

吉田

私たちの主要業務は、石川県内で製造業を営む中小企業への指導・試験・研究・人材養成などです。石川県は昔からものづくりが盛んであり、九谷焼や輪島塗など伝統工芸が発展してきたとと合わせ、繊維産業も栄えてきました。現在、石川県には多くの工作機械関連のメーカーが拠点を構えていますが、元々機織り機の部品を作っていたことに由来します。

皆さんご所属の「機械金属部」で、昨今力を入れていることを教えてください。

髙野

当試験場の研究の1つとして「デジタルツイン※1 技術を用いた工具刃先温度の推定」を始めました。当研究は、工作機械の工具の寿命予測や加工条件の最適化を狙いとし、刃先温度のデータを取得してデジタルツイン化するというものです。

本研究開始の背景を教えてください。

高野

切削加工の条件出しは、熟練の加工技術者の経験や勘により行われています。工具の摩耗状態から交換時期を判断するのも人の経験や勘だよりですが、熟練技術者が次々と引退して人手不足の状態でした。工具の刃先の状態は、加工の品質や生産性に大きく影響します。そこで、デジタル技術を活用しようと機械内部にセンサーを取り付けて装置の状態を把握するIoTの取り組みも行われるようになっていましたが、センサーから取得したデータを有効に活用するのも難しく、熟練工の代わりにはなりません。そこで、このデータ分析を私たちでできないかと考えたことが、本研究が始まったきっかけです。「自分たちでデジタルツインに取り組んでみたい」と、技術者としての好奇心もありました。

工具刃先温度の可視化は、企業ニーズの高いテーマだったんですね。

髙野

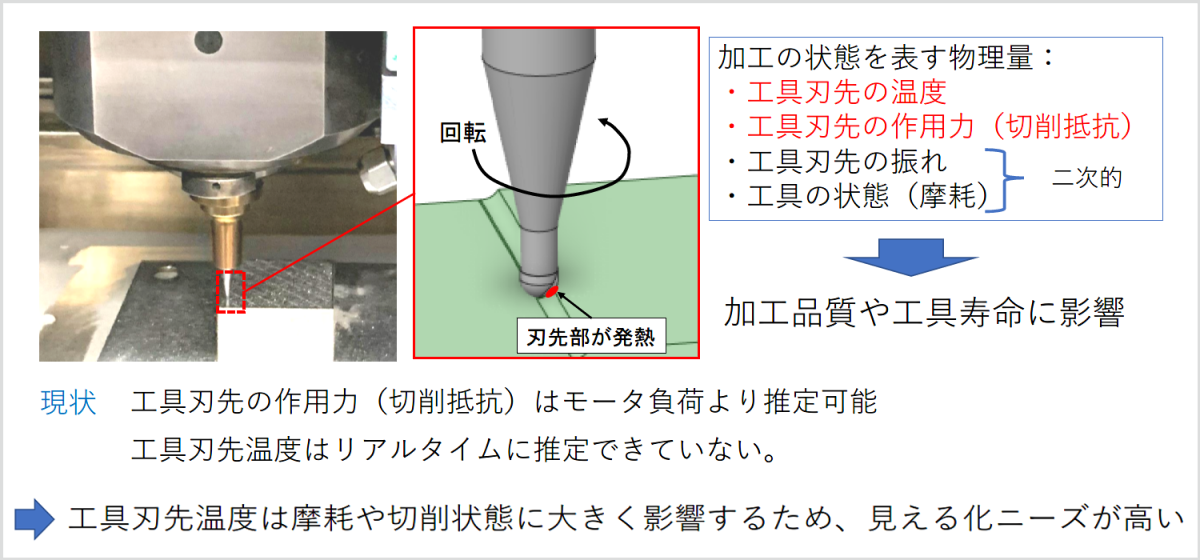

はい、切削加工の状態を表す物理量には、「工具刃先の作用力(切削抵抗)」と「工具刃先の温度」などがあります。既に、他の研究機関や民間企業の取り組みで、切削抵抗をモーターの電流などから推定する技術は確立されていましたが、刃先温度についてはそもそも測定が極めて困難であることからリアルタイム推定する研究が見当たりませんでした。切削抵抗と併せて刃先温度も推定してデジタルツインで可視化できるようになることで、工具の適切な交換時期まで客観的に把握できるようになると共に、業務の効率化や品質向上もかなえられます。

切削加工における見える化のニーズ(画像提供:石川県工業試験場)

デジタルツイン作成を支えた技術: 解析モデルの低次元化と計算の高速化

デジタルツイン実現までの道のりについて、利用されたツールや活用方法を交えて教えてください。

高野

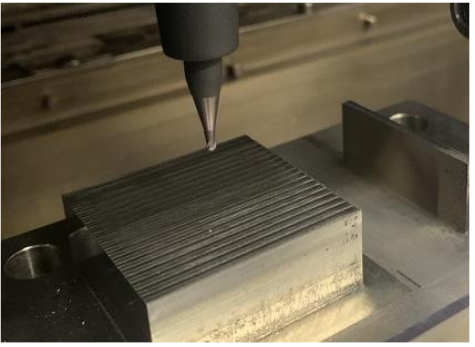

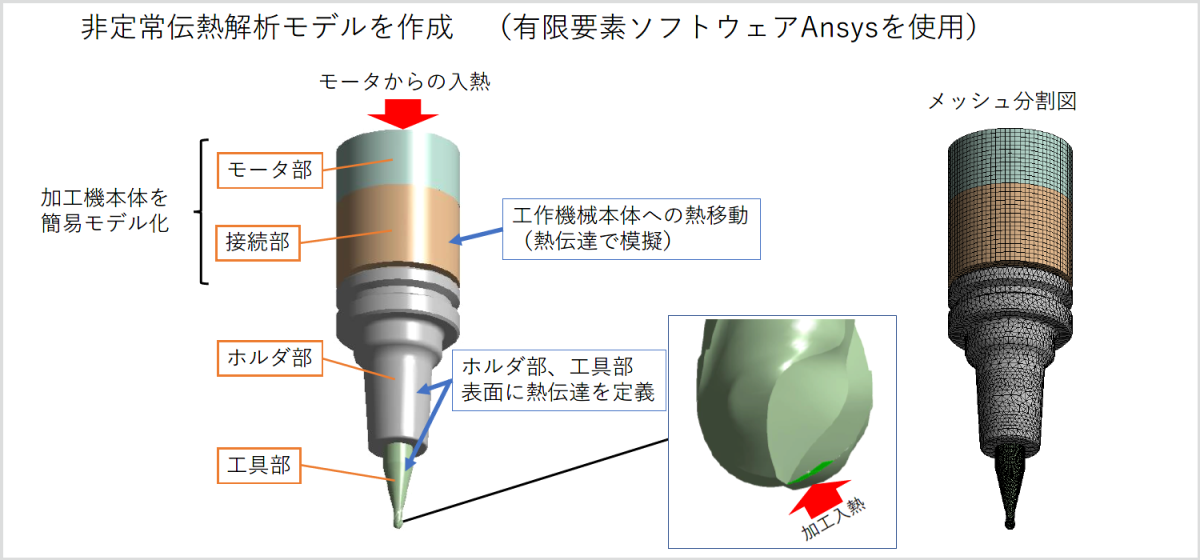

まず、工具刃先の高精度な有限要素(FEM)モデルが必要なため、サイバネットさんにアドバイスを頂きながら、Ansys Mechanicalを利用してモデルを作成しました。

有限要素モデルの作成(画像提供:石川県工業試験場)

高野

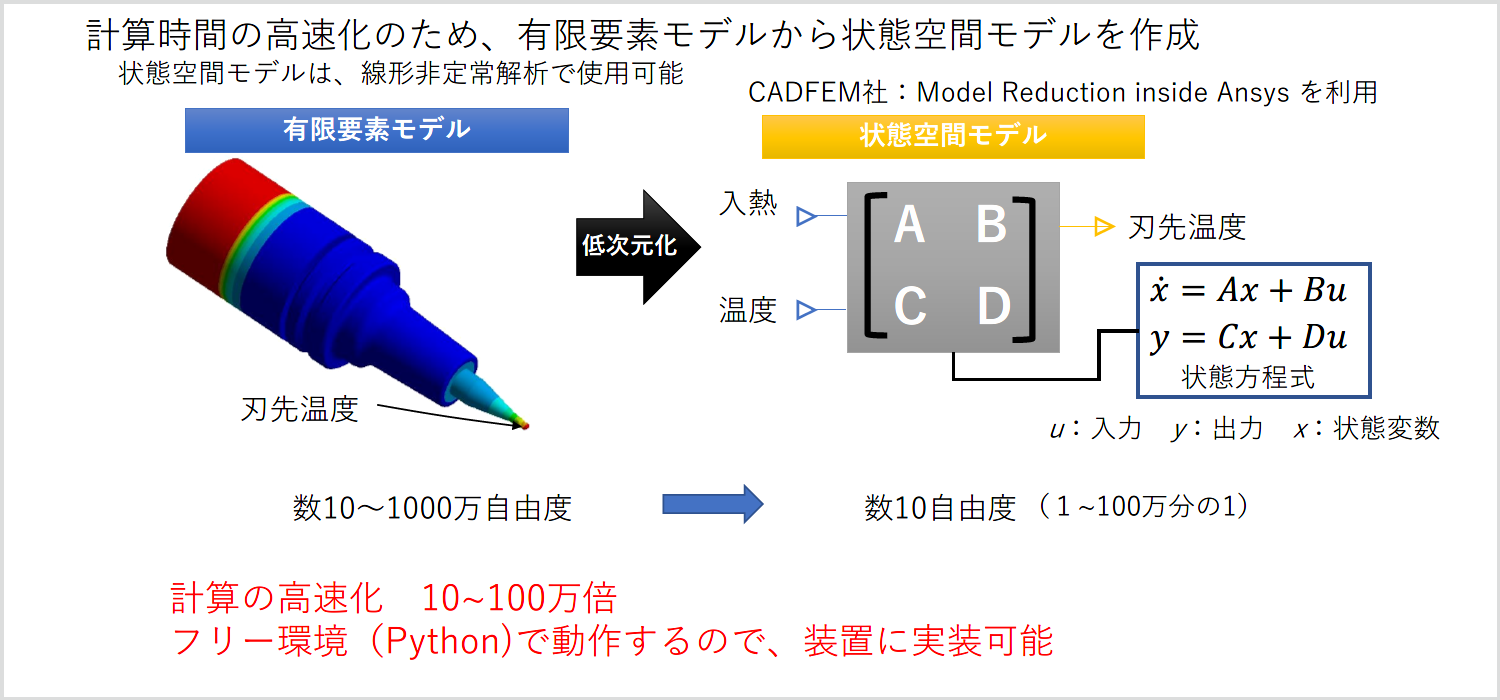

そのモデルを利用してデジタルツインを実現するには、実機のデータとデジタル空間のデータの計算処理をリアルタイムに実行しなければなりません。しかし、刃先のモデルは、通常の有限要素法の計算では短いものでも数分、長いものでは数時間かかってしまいます。そこで計算を速くするために有効なのが、解析モデルの低次元化です。これにはAnsys Mechanicalのアドオンツールである「Model Reduction inside Ansys(MRiA)」を用いて、数十~数百万自由度のFEMモデルを数十自由度にまで減らしました。計算時間としては、それで10万~100万倍程度速くなり、デジタルツインのための高速処理を実現できました。またモデルを低次元化したことで、状態空間モデルとしてPythonで処理可能になるので、加工機自身にデジタルツインのリアルタイム処理を組み込むことができるようになることも利点でした。これで、工作機械に専用ソフトウェアをバンドルしなくても済むようになり、販売価格を抑えられることが期待できます。

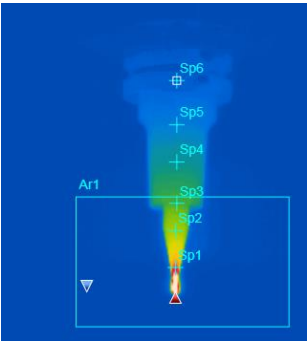

シミュレーションモデル(状態空間モデル)の作成(画像提供:石川県工業試験場)

精度の高い推定値を導くには、どのような工夫があったのでしょうか。

高野

温度推定の回路を作るにあたっては、温度測定の実験をじっくりと繰り返しながらの地道な試行錯誤が続きました。FEMモデル側も、熱伝達係数などのパラメーターの合わせ込み方の工夫が必要であり、温度測定自体も難易度が高い作業でした。工具を実際に回転させ、回転数も少しずつ変えながら、刃先からの入熱を模擬するレーザーを当てて、複数箇所の実測値を取りながら、それと整合性が保てるようシミュレーション側のパラメーターをチューニングしていきました。

さらに、実測値やパラメーターを評価するにあたっては、切削加工実務の知識も重要です。入熱は加工条件により変動します。そうした課題については、加工実務に詳しい技術者からアドバイスを仰いだり、関連しそうな論文を読みこんだりして対応しました。

特に苦労した点や、それをどう解決されたか教えていただけますか。

新谷

刃先温度測定の実験実務を担当した新谷です。切削時に刃物が接触している領域は、パラメーター設定時にどこが適切なのかなど試行錯誤しました。私は実験担当で、高野が理論担当なので、それぞれの分野で相談し合って適切な設定を探りました。それをどこまで簡単に、しかも忠実に実現できるかが、非常に難しいところで悩みました。「具体的にこういう工夫をした」というより、とにかく相談しながら実験で試行錯誤を繰り返して、うまく解決をしたといったところでしょうか。

高野

入熱は断続的に発生し、かつ0.01秒単位で一瞬のことなので、非定常問題になります。それを定常状態で低次元化してしまうと、FEMと低次元化モデルの間で誤差が出てしまいます。われわれがチューニングを始めた当初も、ずいぶんとずれていました。周波数領域を3段階くらい設けつつ低次元化することで、誤差を減らしていくようにしました。今ではぴったりと数字が合っています。実はこのノウハウは、サイバネットさんにアドバイスをもらったもので、非常に助かりました。

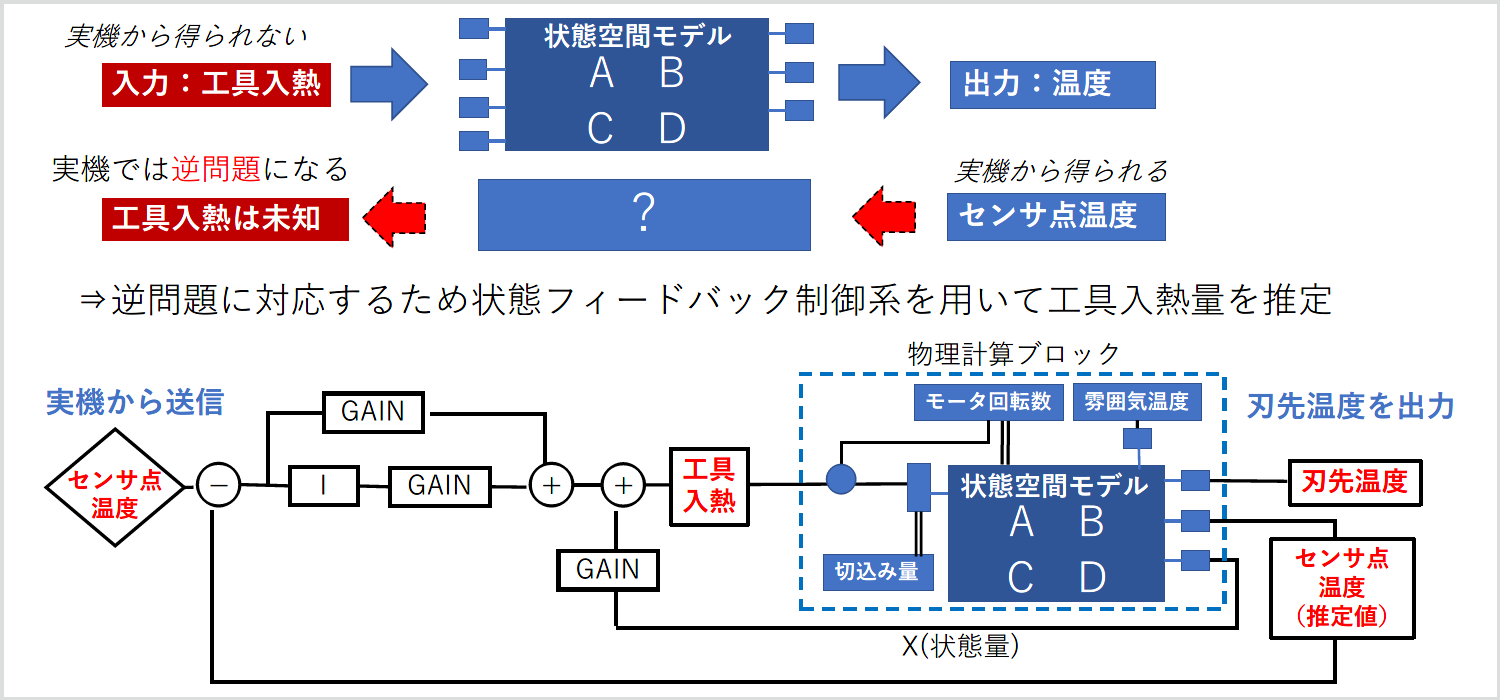

装置内の温度を取得できる部分は限られており、かつ工具の入熱のデータについては直接取得するのは不可能です。そのため、計測可能な部位のセンサーの温度から、入熱の値を推測するしかありませんでした。そこで、状態フィードバック制御系を構築しています。工具平均入熱を推定できるフローを作るところでは、サイバネットさんにご協力いただきました。具体的には、刃先先端温度を逆問題推定して求めるための積分型サーボ制御系の検討について、実機との接続の前段階においてAnsys Twin Builderを使い、この制御モデルが実機に接続して活用可能かどうかシミュレーションで検討してもらいました。

状態フィードバックによる工具平均入熱を推定(画像提供:石川県工業試験場)

新谷

デジタルツインを実装した際には、われわれの本来の専門である構造とは違う領域にも取り組まなければならず、そこに苦労しました。例えば、National Instruments社製のLabVIEWを利用して、3Dデータと実機の制御プログラムとを連携させてリアルタイム信号処理をしたり、センサーで取得した情報をデジタル側にフィードバックしたりする処理ですね。

LabVIEWで切削中の工具刃先温度を見える化(画像提供:石川県工業試験場)

※クリックで動画(外部リンク)が開きます。

本研究の成果や、この研究結果を披露したときの企業さまからの声などを教えてください。

新谷

昨年、第14回生産加工・工作機械部門講演会において、本研究「デジタルツインを用いた工具刃先温度のリアルタイム推定」が優秀講演論文として表彰されました。IoTやデジタルツインという新規性が評価につながったそうで、関係者全員で喜び合いました。

高野

製品実装に向けては、県内の工作機械2社とデジタルツイン技術の共同研究を進めています。デジタルツインは応用範囲が広いので、様々な分野の研究者から声をかけられています。「金型でもやりたい」など、具体的な共同研究に進んでいる話もあります。

今後の展望:SDG’sを意識した研究を加速

今後推進したい取り組みについて教えてください。

宮川

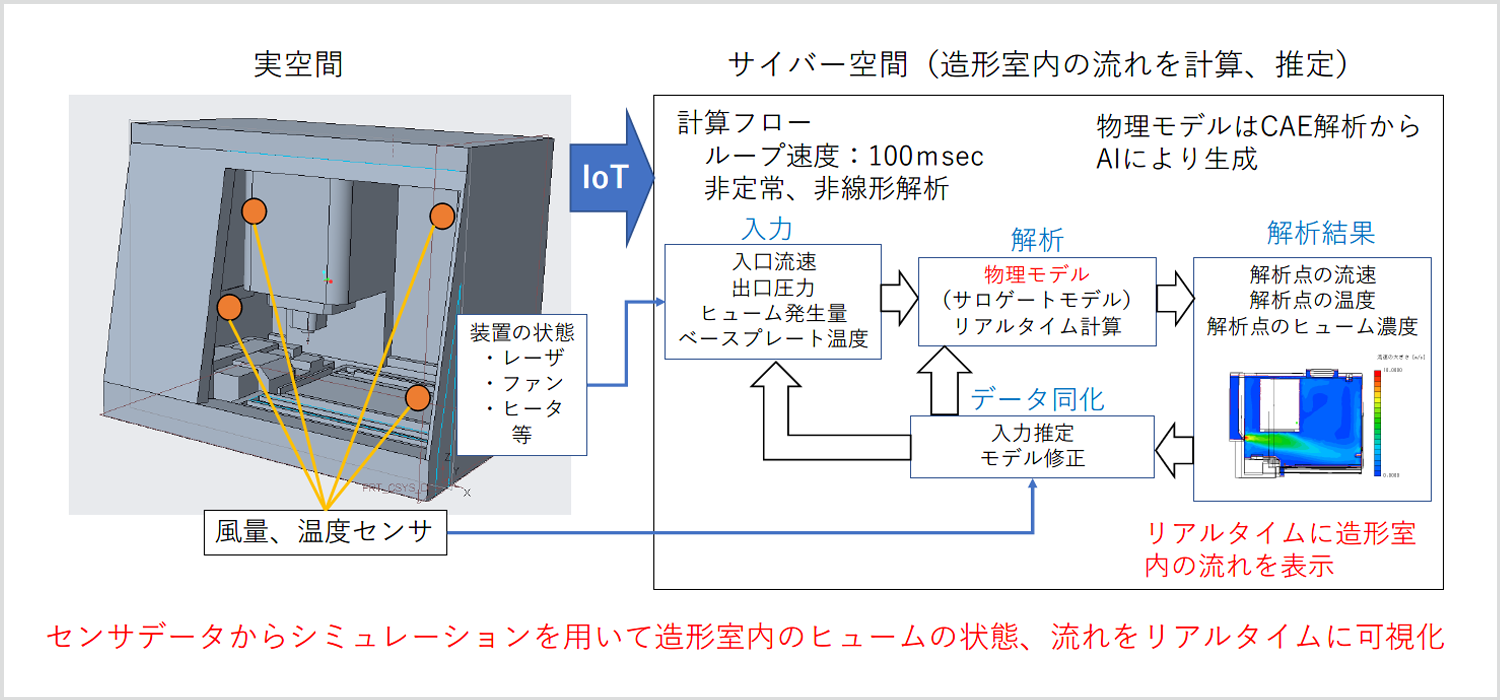

熱・流体系シミュレーションやトポロジー最適化を担当している宮川です。今回のデジタルツインは伝熱解析が中心でしたが、今後はAnsys Discoveryを使って流れの状態を推定するデジタルツインにもチャレンジしていきたいと考えています。

例えば、粉末焼結式金属3Dプリンタの造形室内における気流の状態をデジタルツイン技術で推定し、ヒューム※2 が造形室内にとどまらないようにレーザー照射条件を最適化し、造形不良を抑える仕組みなどを考えています。その際には、AIも活用していこうと思っています。

デジタルツインによる粉末焼結式金属3Dプリンタ内部の造形室の流れ、ヒュームの可視化(画像提供:石川県工業試験場)

これまでもSDG’sを意識した研究を数多く発表されていますが、最近の取り組みを教えてください。

宮川

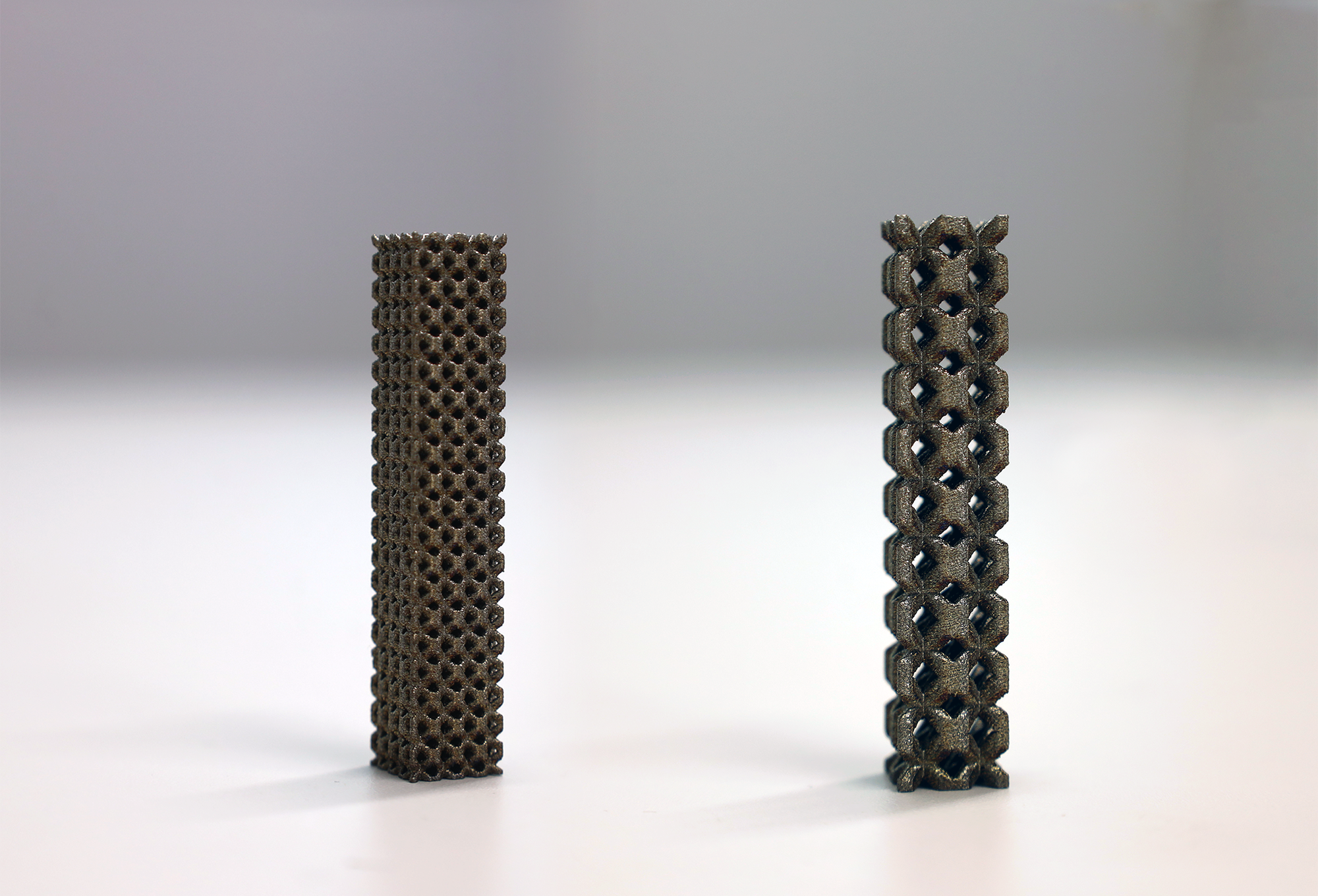

われわれの存在意義の二本柱が、まさにDXとカーボンニュートラルです。

例えば、高性能な熱集積回路からの熱を回収するために用いられる熱交換器の冷却性能を高めるため、ラティス構造の熱交換器を設計しました。内部構造を最適化するのに伝熱解析が必要で、Ansys Workbenchに対応したトポロジー最適化ツール 「 GENESIS Topology for Ansys Mechanical(GTAM)」も活用しています。このような熱交換器を利用して冷却効率が高まれば、集積回路が消費する無駄な電力も削減でき、それがCO2 削減へと寄与します。この熱交換器の研究は「ラティス構造による金型の冷却性能向上」として第29回型技術協会で発表し、奨励賞を受賞しました。

こうしたカーボンニュートラル関連の解析も今後、積極的に取り組んでいきます。来年令和6年5月以降には、こうした研究により一層力を注げるよう、当施設内に「石川ものづくりDXセンター」も開設予定です。

宮川氏が設計したラティス構造の熱交換器

高野

「石川ものづくり推進DXセンター」のメインコンテンツは、3Dシミュレーションになる予定です。デジタルツインを搭載した工作機械やロボットを設置して、県内の企業さんが使いに来るような展示スペースを作りたいし、県内製造業を対象とした研究会も立ち上げたいです。

吉田

シミュレーションというのは、県内の企業さんにとって、もっとうまく使える余地があります。われわれの元には、工作機械関係だけではなく食品系などさまざまな業界から、多様なテーマの解析依頼が舞い込んできます。カスタマイズしやすいAnsysや、いろいろと融通をきかせてくれるサイバネットさんのおかげで、どのようなテーマがきてもだいたい乗り切れると考えています。県内の企業の取り組む設計や製造もどんどん複雑化してきているので、今後もぜひ協力して欲しいですね。

本日は、貴重なお話をありがとうございました。

私たちの訪問中も多くの企業の方が相談に訪れていて、

石川県工業試験場様の存在の大きさが印象に残りました。

「石川ものづくり推進DXセンター」の竣工も非常に楽しみです。

これまで以上に、サイバネットも協力させていただきたいと考えています。

注釈

※1 フィジカル(実空間=実機)とデジタル(サイバー空間=デジタルデータ)を接続し、情報をリアルタイムにフィードバックし合いながら制御を行い、実機とデジタルデータが「双子」のように連動する概念およびシステム。

※2 熱で溶けた金属が蒸気となり、空気中で固体(金属酸化物)の細かい粒子となったもの。