資料ダウンロード

機械学習を利用したプラントモデリングのご紹介

物理モデルと実測データの融合による高精度・高速なプラントモデリング手法

Machine Learning-Based Plant Modeling

~High-Precision and High-Speed Modeling Method through Fusion of Physics-Based and Measured Data~

このようなニーズはありませんか?

・実機試験や3Dシミュレーションのコスト・工数を削減したい

- 高精度を保ちながら、設計初期から検証を進めたい

・シミュレーションと実機挙動のズレを解消したい

- 実測データを活用して、より信頼性の高いモデルを作りたい

・物理モデル構築が属人化していて再利用できない

- 機械学習やAI技術を取り入れ、モデル化の効率化と自動化を図りたい

・AI導入がPoC止まりで実務に活かせていない

- TwinAIやDynamic ROMを活用し、実務環境での運用定着を進めたい

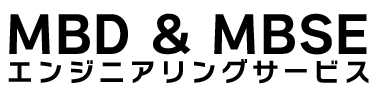

なぜ今「機械学習によるプラントモデリング」が注目されているのか

設計現場では、開発スピードと精度の両立が求められています。一方で、3Dシミュレーションや実機試験はリードタイムやコストに課題があり、「機械学習(AI)によるプラントモデリング」が注目を集めています。

背景

- MBDやMBSEの普及により、設計初期からのシミュレーション活用が一般化

- 実測データの活用が進む中、ツール間連携やモデル再利用が高精度な制御検証において重要になっている。

技術的な進化

- 機械学習(AI)を活用することで、非線形挙動や個体差など物理モデルで表現しにくい要素を正確に表現することが可能

- 実測データをAIが学習・補正し、シミュレーションで実機に近い挙動を再現できる

期待できる価値

- 高速化: Dynamic ROMにより、複雑な挙動を縮退モデルとして学習

- 高精度化: Fusion Modelにより実測差分を補正

- 開発効率化・コスト削減: 試作・実験削減とモデル再利用促進

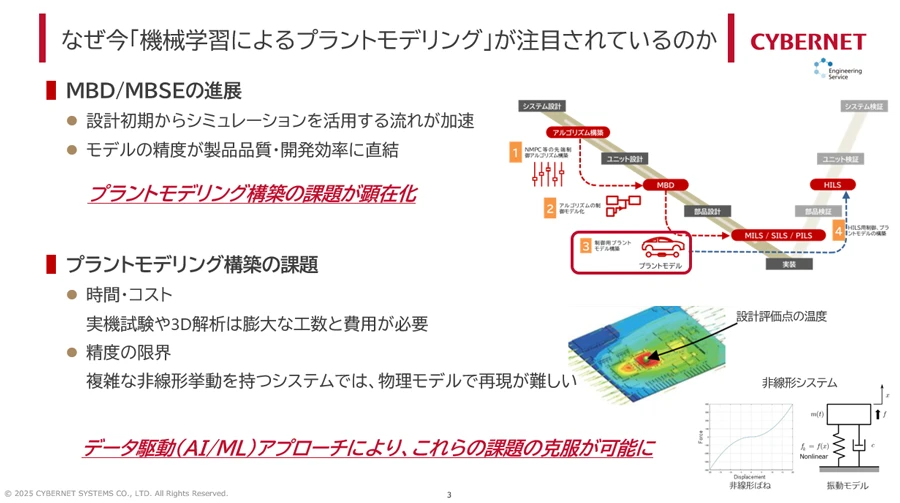

ソリューション概要:機械学習で進化するプラントモデリング

複雑なプラントや制御システムの挙動を高精度に再現するには、従来の物理モデルだけでは限界がありました。

そこで、Ansys TwinAIを活用し、実測データと物理モデルを組み合わせた機械学習ベースのプラントモデリングを提案します。

このアプローチでは、以下の2つの技術を組み合わせて効果を最大化します。

- Dynamic ROM(縮退モデル)による高速化

- Fusion Modelによる高精度化

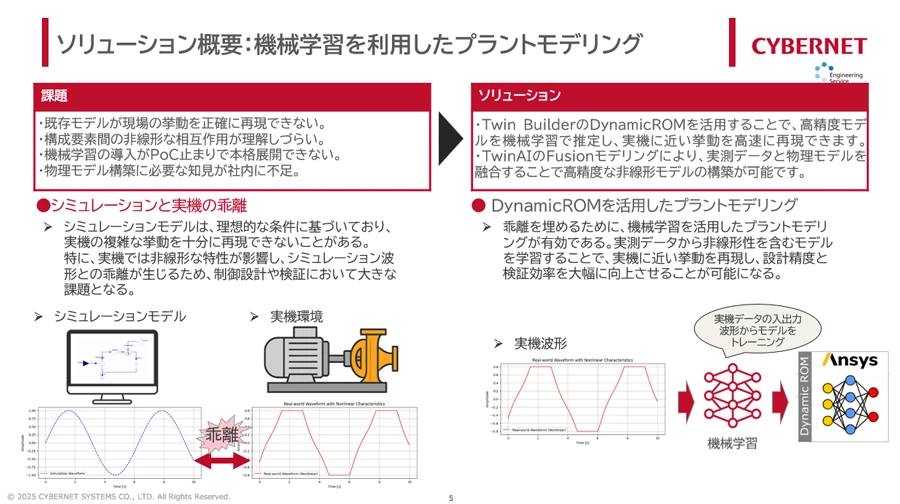

Dynamic ROMとは ー 高速に動作するAIベースの縮退モデル

Dynamic ROM(Reduced Order Model)は、3Dシミュレーションで得られる複雑な挙動を、1Dに縮退(簡略化)して高速に再現するAIモデルです。

特徴

- 数百倍の高速化を実現し、上流工程で多パターン検討が可能

- 非線形挙動を含むシステムでも安定した応答を再現

- 設計初期の構想検討・制御系の検証・パラメトリック解析に最適

効果

- 実機試験を減らし、開発サイクルを短縮

- 大規模シミュレーションを瞬時に回せる計量モデルを構築

- TwinAI環境での自動生成が可能(Ansys Twin Builder対応)

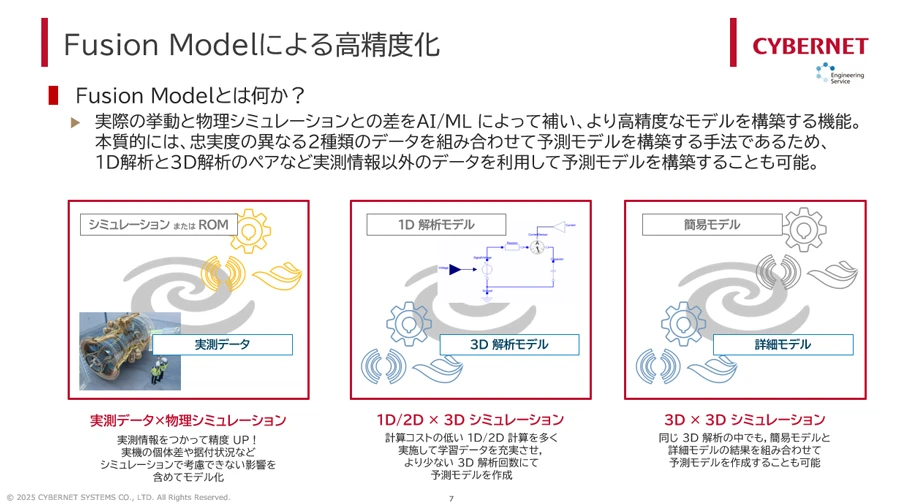

Fusion Modelとは ー 実測データで精度を高めるAI補正モデル

Fusion Modelは、物理モデルに実測データを融合させて精度を向上させる手法です。

従来モデルが再現できない実機特性(非線形性・個体差・設置条件など)を、AIが差分として学習・補正することで実機に近いシミュレーション結果を得られます。

特徴

- 物理シミュレーション+AI学習の融合モデリング

- 簡易モデル(1D/簡易3D)と詳細モデル(詳細3D/実測)を組み合わせて学習

- 実測との誤差を自動的に補正し、精度を段階的に高める

- Dynamic ROMと併用することで高速かつ高精度なモデル構築が可能

効果

- 実機との整合性が高く、再現性の高いモデル化を実現

- 複雑現象の表現力が向上(非線形応答や熱・流体現象など)

- 設計品質向上とともに、開発リスク・コストを低減

*続きはダウンロードしてお読みください。