資料ダウンロード|分野別ソリューション

射出成形シミュレーションを用いた箱形状モデル成形の最適化

射出成形においては、成型不良の問題を解決するため、成形条件の調整による改善が行われています。この試行回数を減らすためにも、実機による成形を実施する前に、問題を確認しておくことは非常に効果的です。

本研究では、射出成形シミュレーションのソフトウェアだけでなく、パラメータの変更と解析実行や結果処理を自動的に行うことができる最適設計支援ツールも併せて活用し、単純作業の部分を極力自動化し、より効率的な取り組みを試みました。品質工学とCAEを活用して効率的に成形条件の検討を行い、より最適な成形条件を決定することを目的としています。

射出成形の形状評価

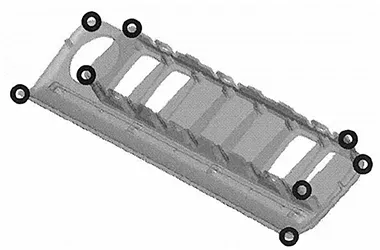

射出成形の基本機能は、金型寸法がそのまま成形品寸法と一対一に対応し、金型寸法からの収縮率がバラツキなく一定であることが求められます。従来より、射出成形分野における品質工学による取り組みは、この転写性で評価され、成形品の特長点間の距離を評価して金型寸法との転写性によって行われています。本事例でもそれにならい、解析前のモデル形状寸法を入力信号Mとし、出力yには解析によって得られた反りを考慮した変形後の解析結果形状寸法を用います。複数の穴形状の転写性も重要ですが、今回はモデル全体の変形の検討を行うという観点から、モデル外形の形状を評価に用います。図内の○印は、形状評価に使用した節点位置を示しています。

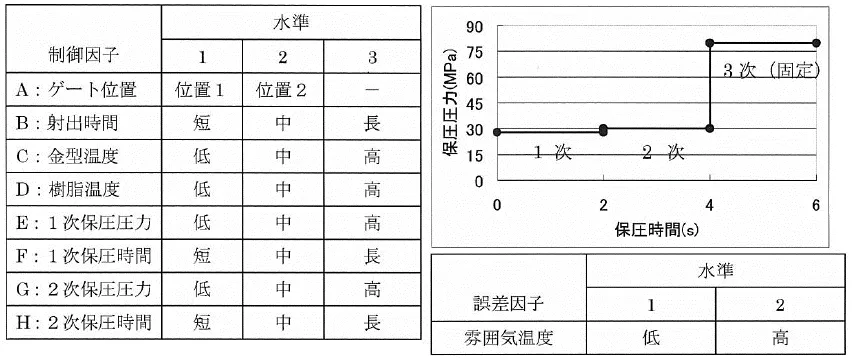

制御因子と誤差因子

制御因子は、左側の表に示すような成形条件としました。直交表にはL18直交表を用い、保圧圧力と保圧時間に関しては水準ずらしを適用しました。また、保圧は右上段の図のように3段階としましたが、直交表に割り付ける制御因子数の制限から、3段目は固定としました。2次保圧圧力に関しては、1次保圧圧力に足し合わせる数値としています。

成形品の収縮率に関しては、温度が支配的になっていると考えられるので、誤差因子に関しては右下段の表に示すように雰囲気温度をパラメータとして大きく振ることで、解析全体の温度パラメータに影響を与えるようにしました。

解析の実施と結果

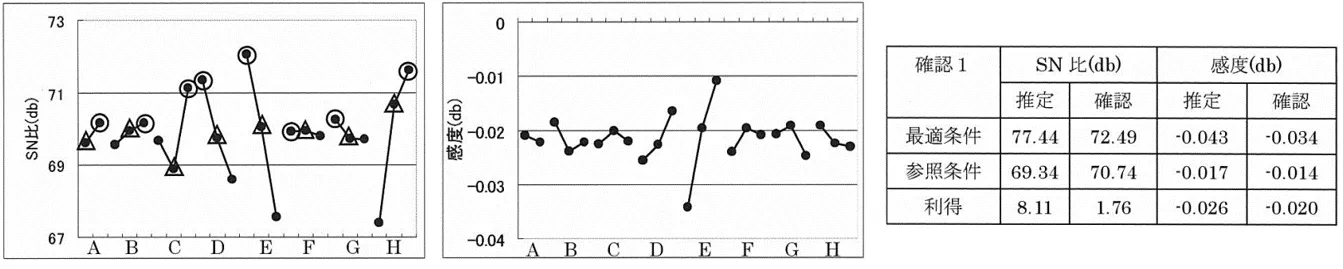

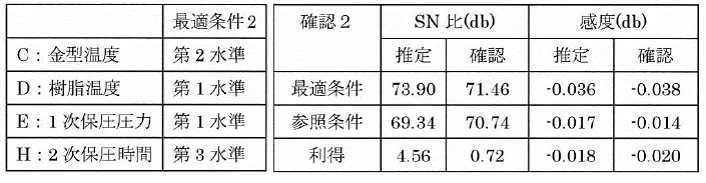

射出成形シミュレーションのソフトウェアにはMoldflowを、最適化ソフトウェアにはOptimusを使用しました。結果の要因効果図を下に示します(SN比:左側、感度:中央)。転写性の検討では、SN比が高い水準の組み合わせを選択し、そのバラツキを考慮して感度をチューニングするため、確認実験では、最適条件は単純にSN比が高くなる水準を選択し、参照条件はA:第1水準、その他の制御因子:第2水準としました。確認実験の結果(下図の右側)より、利得の差が大きく、再現性は得られていないことがわかります。SN比に関してみると、推定からは比較的大きな利得が得られていますが、確証実験での利得は小さなものとなっています。

考察

推定値に関しては、全制御因子の結果を考慮して計算を行ったためではないかと考え、経験的な手法として、制御因子のうち半分を最適条件として、現行条件から左側の表のように変更しました。右側の表はその結果を示しています。依然利得の差が大きいので、樹脂温度、1次保圧圧力、2次保圧時間の中で、要因効果図と異なる傾向を示すものがあるのではないかと考え、1つ1つの制御因子の効果を検討しました。また、3次保圧圧力、3次保圧時間、冷却時間を制御因子として追加したL36の追加実験も行いました。

*続きはダウンロードしてお読みください。