ソリューション

工場のデータをリアルタイムで分析し、設備の故障を予知! 予知保全ソリューション

製造現場では、突発的な設備故障による計画外停止(ダウンタイム)が、コスト・納期・品質の大きなリスクとなっています。 そこで注目されているのが 予知保全(予兆保全) です。センサやIoT技術で設備の状態を常時監視し、故障の兆候を早期に検知することで、「壊れる前に手を打つ」計画的な保全を実現します。部品交換頻度も必要最低限となり、生産ラインの安定稼働と設備保守のコスト削減を両立させることができます。

サイバネットが提供する予知保全ソリューション

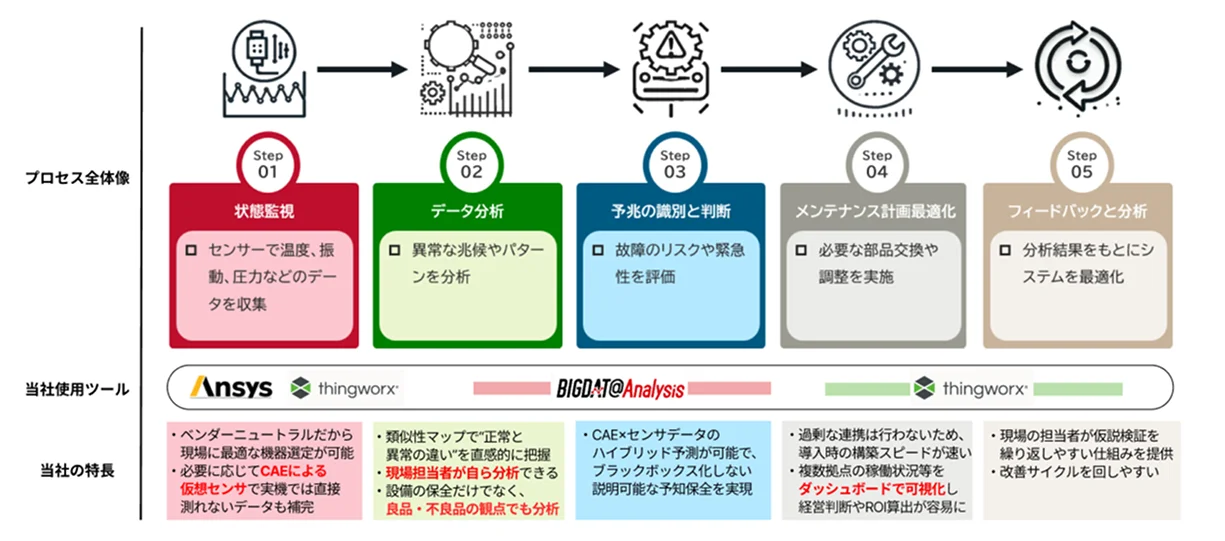

予知保全の基本プロセス

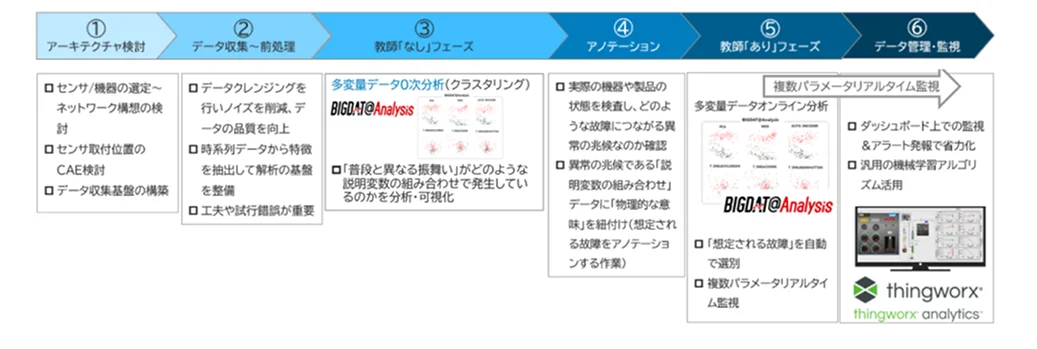

予知保全は基本的に以下のようなプロセスで成り立っていますが、システムを提供するベンダーごとに強みのあるステップや特色が出やすいポイントがあります。

ここでは、予知保全プロセスの全体像とともに、サイバネットの提供する予知保全ソリューションだからこその強みを合わせてご紹介します。

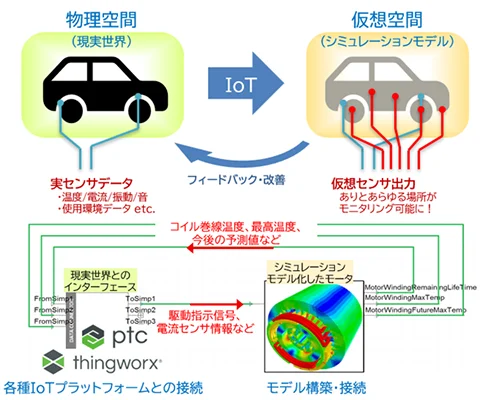

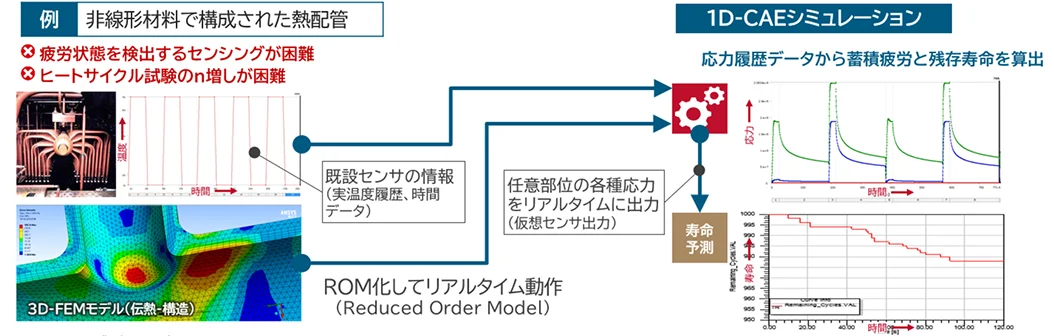

現実では計測できないデータも捉える ― CAEを使った仮想センシング

予知保全を実現するうえで重要なのは、「どのデータをどこまで精度高く取得できるか」です。 しかしあらゆる場所にセンサを設置できるわけではありません。高温・高圧環境、狭小部位、内部構造など、物理的に計測が難しい箇所は数多く存在します。 当社では、40年以上にわたり培ってきたCAE(シミュレーション)の知見を活かして、必要に応じてCAEとIoTを組み合わせた「仮想センシング」を実現します。

【仮想センサ構築の仕組み】

- 実機センサで取得できるデータを収集:温度、電流、振動、使用環境データなどをIoTで取得。

- 取得データをCAEモデルにインプット:実際の稼働条件に基づいて仮想空間で挙動を再現。

- CAE計算結果をIoT側にフィードバック:応力、疲労度、巻線温度、部品寿命など、現実では直接測定できない数値を高精度で予測、データとして利用可能に。

- 任意の部位にセンサを配置:機器内部や危険環境などの実測が難しい箇所のデータを補完。

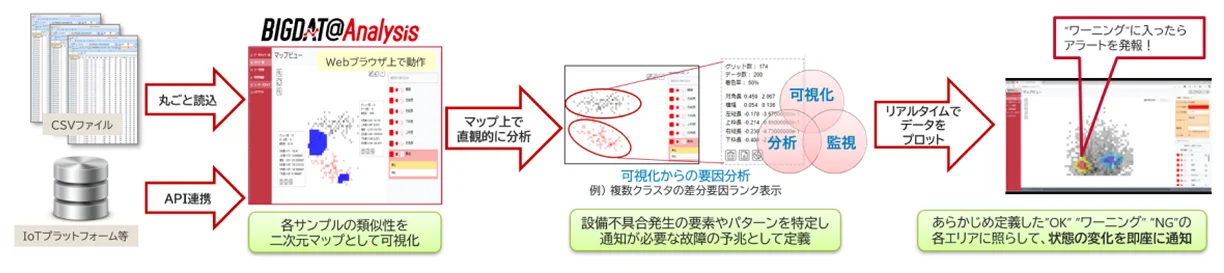

データサイエンティスト不要、現場主体で分析可能なBIGDAT@Analysis

データ分析ステップにおいて大きな課題の一つが、「収集したデータをどう分析し、現場でどう活かすか」です。従来はデータサイエンティストや専門の解析担当が必要で、現場担当者は結果を受け取るだけの立場になりがちでした。

BIGDAT@Analysis は、そうした課題を解決するために開発された、現場主体で使える分析ツールです。

【BIGDAT@Analysisによる予知保全の仕組み】

- 収集データを入力:CSV取込やリアルタイムなセンサデータの連携が可能。温度、振動、電流など、設備から得られる多様なデータを一元的に扱えます。

- 類似性マップによる可視化:各データサンプルの“類似度合い”を二次元マップにプロット。正常状態と異常傾向を視覚的にグルーピングできます。

- 要因分析と予兆定義:マップ上でクラスターを比較し、異常につながる要因や特徴的なパターンを特定。

例えば「温度上昇傾向が強いグループ」や「特定周波数の振動が大きいグループ」を抽出し、故障の予兆として定義します。 - リアルタイム監視と通知:センサデータをリアルタイムでマップ上にプロット。事前に設定した「OK」「Warning」「NG」の領域に照らし合わせ、

Warningに入った時点でアラートを発報します。現場担当者は即座に変化を認識し、計画的な保全に移れます。

BIGDAT@Analysisを用いると、設備の保全だけではなく製品の良品・不良品をリアルタイム監視することも可能です。歩留まり向上が期待できるほか、不良品が出やすくなっているということは設備に不備が発生している可能性が高く、結果的に設備保全の取り組みにもつながっていきます。

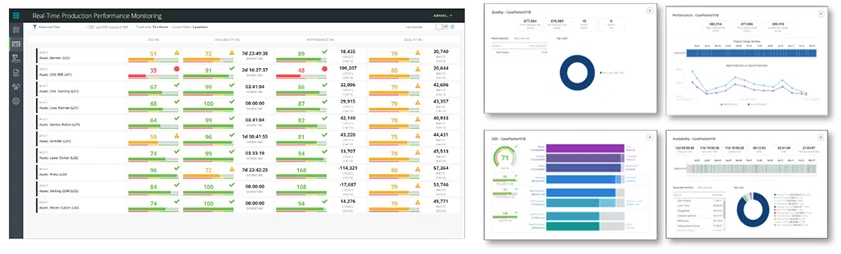

ThingWorx RTPPMのダッシュボードで、各拠点の稼働率・生産状況などをリアルタイムに可視化

予知保全の導入効果を評価するには、「ダウンタイムがどれだけ減ったか」を経営指標で示す必要があります。

ThingWorx RTPPMのダッシュボードは、OEE(設備総合効率)、稼働率、チョコ停回数、生産数量といったKPIと、予知保全によるアラート・対応履歴を同じ基盤で管理可能です。

これにより、現場担当者は「どの予兆が生産性に直結しているか」を把握でき、経営層は投資対効果(ROI)を数字で評価できます。予知保全を単なる現場改善ではなく、経営改善の取り組みとして展開できるのが大きな強みです。

ThingWorxは当社の提供する予知保全のIoTプラットフォーム基盤であり、多様なAPI連携機能を備えているため各種センサやツール・システムとの連携を容易にしています。柔軟かつ高精度な予知保全システムの構築の核ともいえるツールです。

【無料オンデマンドセミナー】IoT×デジタルツインが築く『予兆保全』 - 設備の安定稼働と効率向上を実現する「スマート工場」

ここまで紹介してきた当社の予知保全ソリューションの特徴をより深くご理解いただけるオンデマンドセミナーです。予知保全導入の壁を整理し、直感的なデータ可視化・要因分析によって現場担当者自身が予知保全を進められるアプローチを解説します。何から始めたらいいのかわからない、予知保全についての他社の活用・導入事例を知りたいという方は、まずはこちらの動画をご覧ください。

予知保全ソリューション 過去の導入事例

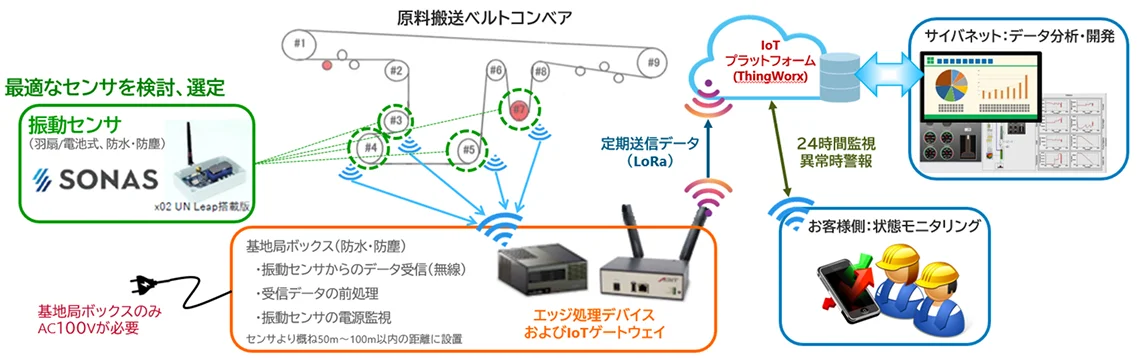

大規模プラントのベルトコンベアの異常予兆検知:センサデータ収集による常時監視を実現

課題:数十kmに及ぶ大規模プラントのベルトコンベアは、点検すべき部品が広範囲に存在し、点検作業には危険を伴う箇所も多くありました。

さらに、当該設備は原材料の搬送を担っているため、万が一異常停止が発生すれば、操業全体が止まるリスクを抱えていました。

ソリューション:振動センサとIoTプラットフォーム「ThingWorx」を活用し、広範囲にわたるベルトコンベアの状態を常時監視。

収集データをサイバネットの分析モデルで評価し、異常兆候を早期に検知できる仕組みを構築しました。

効果:危険箇所への立ち入りを削減し、点検作業の安全性を大幅に向上。突発停止リスクを低減し、安定稼働と効率的な保全計画の両立を実現しました。

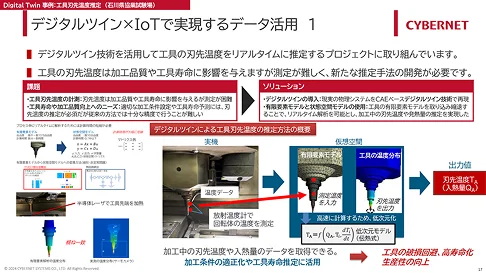

発電プラントのボイラ内部の部品疲労度の可視化:応力シミュレーションによる寿命予測

課題:発電プラントの熱配管などは非線形材で構成されており、実センサでは応力や疲労状態を直接測定することが困難です。

また、ヒートサイクル試験の増し打ちも現実的ではなく、部品信頼性を定量的に把握する手段が不足していました。

ソリューション:3D-FEMモデルをROM化(Reduced Order Model) し、リアルタイムCAEにより任意部位の応力やクリープ歪量を仮想センサとして出力。

これを1D-CAEシミュレーションと組み合わせ、応力履歴データから蓄積疲労度と残存寿命を数値ベースで予測できる仕組みを構築しました。

効果:実機センサで取得困難だった応力状態や寿命予測を、仮想センサ出力としてリアルタイムに可視化。

部品信頼性を物理現象に基づいて定量化でき、安全率の適正化と保守計画の効率化を実現しました。

予知保全導入までのステップ

予知保全の導入は、一度に大規模な仕組みを構築するのではなく、段階的に進めることが成功のカギです。サイバネットはベンダーニュートラルな立場で、センサ選定からシステム運用まで一貫して支援します 。

Step⓵アーキテクチャ検討

目的と範囲を整理し、導入の設計図を描く工程です。「どの設備を対象に、どのようにデータを取得するか」を明確にし、センサの選定や設置場所・データ基盤などについて検討します。

Step⓶データ収集・前処理

データ収集、および収集したデータの品質向上と解析基盤の整備を目的としてデータ収集~前処理を行います。

データクレンジングを行い、データ解析に適した形へ整形します。

Step⓷教師なしフェーズでの分析

集まったデータから特徴的なパターンを見つけ出します。「いつもと違う振る舞い」を検出し、そこに対して多変量データのクラスタリングで異常の原因を分析します。どのような説明変数の組み合わせで発生している異常なのか、データを分析・可視化します。

Step⓸アノテーション

探索で見つけた異常傾向が「何の現象に対応するのか」を整理するステップです。実際の機器や製品の状態を確認し、その変数がどのような故障につながる異常なのかを明らかにします。

実際に工場の設備を見るため、ユーザー様の協力が必須となります。

Step⓹教師ありフェーズでのモデル構築

⓸までで明らかになった情報から、異常兆候を自動的に判定できるモデルを作成します。検知された異常に対して「想定される故障」を自動で割り当て、複数パラメータのリアルタイム監視を実現します。

故障につながる状態を定量的に識別できるようになります。

Step⓺データ管理・監視(運用開始)

構築したモデルをシステムに組み込み、リアルタイム監視を開始します。また、異常検知の運用の効率化を目的として、

監視用のダッシュボードやアラート発報の仕組みを構築し運用の省力化を図ります。汎用機械学習アルゴリズムを活用して監視精度を向上させます。

特に大変なのが⓶⓷の収集データを前処理し分析していくステップです。全フェーズに費やす工数の8割をここが占めると言っても過言ではありません。

サイバネットは、現場で起きている現象をCAEで物理的に解き明かすことができ、かつ生産現場の技術者と共通言語で議論できるというユニークなポジションにあります。最初の課題整理、データ収集・蓄積から、診断ロジック構築、システム化まで、実装パートナーとして責任をもって伴走いたしますので、ぜひ一度ご相談ください。

最小限の投資で気軽に始められるPoCパッケージも

サイバネットシステムでは、予知保全システムをお客様の設備で実際にお試しいただけるパッケージをご用意しております。

【パッケージ内容】

- 無線対応センサ機器(3軸加速度・温度それぞれ1系統)

※取付作業を含む - PoC期間中のクラウド環境+状態監視用ダッシュボード

(機械学習込み) - サイバネットのエンジニアによるデータ分析レポートおよび

機械学習アルゴリズムのカスタマイズ

これらの内容を当社が主導して約3か月間で構築・運用・実証を行います。

すでにお使いのセンサ類に合わせたPoC構成もご提案可能なほか、電流センサも追加可能です。費用等はお気軽にお問い合わせください。