コラム

壊れる前に気づく時代へ ― 予知保全とは?代表的な3つの保全と違いを解説

製造現場では、突発的な設備故障による計画外停止(ダウンタイム)が、コスト・納期・品質の大きなリスクとなっています。

そこで近年注目されているのが 予知保全(予兆保全) です。センサやIoT技術で設備の状態を常時監視し、故障の兆候を早期に検知することで、「壊れる前に手を打つ」計画的な保全を実現します。部品交換頻度も必要最低限となり、生産ラインの安定稼働と設備保守のコスト削減を両立させることができます。

このページでは、予知保全とは何か、従来の保全手法とどんな点が違うのかなど、基礎的な内容を解説します。

なぜ今予知保全が注目されているのか

予知保全が注目を集め始めたのは、IoTやAIといった技術が製造現場に広がり始めた2015年前後からです。センサの低価格化や通信インフラの整備により、設備の状態をデータで監視できる環境が整い、従来の「壊れてから直す」保全からの転換が進みました。

その後、コロナ禍によって非接触・リモートでの設備監視の需要が急増し、現場に行かずに状態を把握できる予知保全が一気に実用化・普及フェーズに入りました。

現在でもその注目は衰えず、人手不足や熟練技術者の減少、設備稼働の安定化によるコスト最適化といった経営課題を解決する手段として期待が高まっています。また、カーボンニュートラルやサステナブル経営の推進により、廃棄・エネルギーロスを減らす“環境に優しい保全”としての役割も注目されています。こうした背景から、予知保全は今、単なるメンテナンス手法ではなく、生産性・安全性・環境を同時に高める次世代の経営戦略として位置づけられています。

3つの保全とそれぞれのメリット・デメリット

予知保全は、設備の保全手法の一つです。

設備保全には大きく分けて 「事後保全」「予防保全」「予知保全」 の3つのアプローチがあります。

従来は、故障が発生した後に対応する事後保全や、スケジュール通り定期的に点検・交換を行う予防保全が主流でした。しかしこれらの方法では生産ラインが長時間止まってしまったり、本来必要のない部品交換により無駄なコストがかかってしまうという課題もありました。

最新のデータ活用技術を取り入れた予知保全は、これらの課題を解決し安定稼働とコスト最適化を両立する画期的な保全手法で、予兆保全とも呼ばれます。

| 保全方式 | 概要 | メリット | デメリット |

| 事後保全 | 設備が故障した後に修理を行う | 計画的な保全が不要なため、 初期コストがかからない | 突発停止や高額な修理費用が発生することが多く、生産性が低下する可能性が高い |

| 予防保全 | 定期的な点検・保全を行い、故障を未然に防ぐ スケジュールに基づいて行われるため、状態に関係なく保全を実施する |

定期的な保全により、突発的な故障を減らし、設備の信頼性を向上させる | 必要がないときにも保全を行うことがあり、無駄なコストが発生する可能性がある |

| 予知保全 (予兆保全) |

リアルタイムの状態監視とデータ分析によって異常の兆候を検出し、故障が発生する前にメンテナンスを実施する | 故障の兆候がある場合のみ保全を行うため、無駄が少なく、ダウンタイムも最小限に抑えられる | 状態監視のためのセンサやデータ分析システムが必要となるため、導入コストや技術的なハードルが高い |

特に最近は、人手不足と熟練工の高齢化により現場力の維持が課題となる時代に入り、“経験や勘”に頼らない仕組み作りが必要になっていることや、センサの低価格化とIoTインフラの普及でデータ収集コストが下がってきたこと、さらにサステナブル経営やトレーサビリティ対応といった上流からの要求もあり、予知保全のニーズが高まっています。

予知保全の導入で期待できる効果

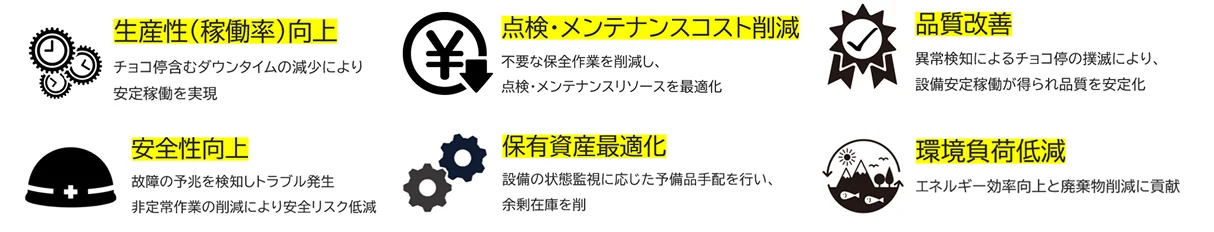

予知保全を実現することで得られる効果は多岐にわたります。

ダウンタイムの削減により生産性が上がる・メンテナンスコストが最適化できるというのはもちろん、突発トラブル対応の削減=非定常作業の削減となり、作業員の安全リスクの低減にもつながります。また、安定稼働による品質の安定や、環境保全への貢献も実現できるでしょう。

予知保全は単なる保全手法ではなく、企業全体のパフォーマンス改善につながる取り組みであることが分かります。

では、導入の検討にあたって、これらの効果をどのように実際の削減コストに落とし込んでいけばよいのでしょうか?

以下ページでは、予知保全システム導入におけるROI(費用対効果)の算出方法について、具体的なモデルケースを挙げて解説しています。ぜひご覧ください。