コラム

予知保全の費用対効果とは? ROIで見る投資判断のポイント

製造現場で新しいシステムを導入する際、最も重視されるのは「どれだけの効果が得られるのか」という点です。いくら技術的に優れていても、投資に見合う成果が明確でなければ、現場も経営も前に進めません。

そこで重要となるのがROI(Return on Investment:投資対効果)という考え方です。ROIを算出することで、導入によって得られるコスト削減効果や生産性向上を共通の尺度で数値化でき、経営層・現場・IT部門が同じ基準で判断を共有できます。

ここでは、予知保全の導入検討で欠かせないROIの考え方と、実際の算出方法をモデルケースを挙げて解説します。

費用対効果(ROI)の考え方

製造業における設備投資やITシステム導入では、「どれだけの効果が期待できるのか」を定量的に示すことが重要です。

予知保全も例外ではなく、導入効果をROI(投資対効果)で算出することで、経営層や現場が共通の指標で評価できます。

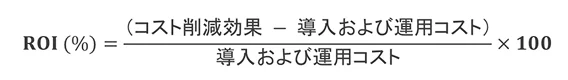

予知保全のROIは以下の式で算出します。

つまり、予知保全を導入したことで得られるコスト削減効果から、導入・運用コストを差し引き、それをコストに対する割合として表現します。

【コスト削減効果として考えるもの】

- 停止時間削減の効果(生産停止や立上げ立下げ作業による機会損失の削減)

- 生産性向上効果(サイクルタイム短縮などによる生産キャパの向上)

- メンテナンス費用削減の効果(突発対応や部品交換のための業者・作業員コスト低減)

- 納期遅延リスク削減の効果(納期に間に合わせるため空輸を使うといった輸送方法変更コストの削減)

- 予備品保有による税金(固定資産税)

- 間接的な効果(労災リスク低減など)

【導入および運用コストとして考えるもの】

- イニシャルコスト(センサ、ネットワーク、IoTプラットフォーム、分析ソフトウェアなど)

- 保守・運用コスト(データ管理、モニタリング運用、システム更新、ライセンス使用料など)

費用対効果のモデルケース:自動車用高精度機械部品を生産する工場

仮に、現在事後保全を実施している自動車用精密部品製造工場で予知保全システムを導入する場合、どのくらいの費用対効果が見込めるでしょうか?

例として、3本の主要ラインが24時間稼働し、部品は工程順に流れていく連続生産に近いスタイルで、多品種少量生産の自動車部品製造工場を想定し、現状の運用状況や年間保全コストなどをまとめました。

自動車部品は 納期厳守と品質保証が絶対条件のため、突発停止や不良発生は即座に大きな損失となります。また、設備はNC旋盤、研削盤など加工精度の高い機械装置が中心で、工具摩耗や振動・温度変化のデータに設備故障の予兆が現れやすいです。在庫はジャストインタイム方式を取ると仮定すると、予備品在庫は最小限で在庫削減効果は小さい半面、ライン停止時間の削減効果は非常に大きく、予知保全に切り替えることで効果が出やすい環境といえます。

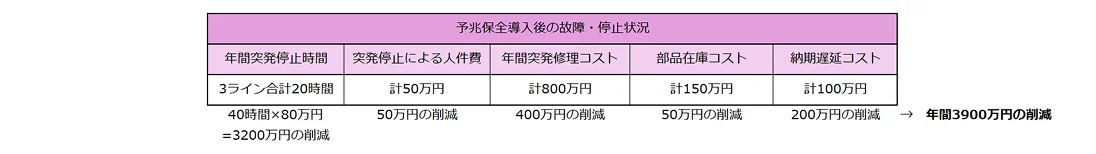

この環境に対して、予知保全を導入した場合のコスト削減効果の想定は以下の通りです。

予知保全の導入・運用コストの想定

- 初期導入費用:センサ(30台)、IoT基盤、PoC・教育等 約2000万円(初年度のみ)

- 運用費用:データ管理・モニタリング工数・ライセンス費用等 約300万円(毎年)

本ケースでの予知保全導入の費用対効果

導入1年目:年間削減効果3900万円 - (初期導入費用2000万円 + 運用費用300万円) = 1600万円 ROI:70%

導入2年目以降:年間削減効果3900万円 - 運用費用300万円 = 3600万円 ROI:1200%

この試算から、本工場では導入1年目で投資回収の見込みが立ち、2年目以降は大幅な黒字効果が見込めるといえます。

自社の環境で予知保全導入は適切か? 試算から伴走します!

今回のケースのように、生産製品の単価が高く、ライン停止による売上ロスへのインパクトが大きい分野ほど、予知保全は効果を発揮しやすいです。

自社の生産現場でも効果があるのか?費用対効果の試算をしたい、などございましたら、是非お気軽に当社までご相談ください。