導入事例

富士通グループにおける設計上流での公差検討強化の取り組み

富士通アドバンストテクノロジ株式会社(現NTTエレクトロニクスクロステクノロジ株式会社)

評価、解析サービスに携わる、開発プラットフォームサービス統括部・構造系プラットフォームサービス部の濱添様、加藤様より、富士通グループ様内で上流設計の段階から公差検討を定着化するまでの経緯とその取り組みについて、また今後の公差ソリューション展開についてのご紹介をいただきました。

左から濱添様、加藤様

今回お話いただいた方

開発プラットフォームサービス統括部

構造系プラットフォームサービス部

濱添 一彦 様

加藤 賀一 様

(以下、お客様の名前の敬称は省略させていただきます)

富士通アドバンストテクノロジ株式会社様は、富士通グループでの長年の経験で培った技術やノウハウを生かし、最新のIT技術を基に開発された高速・高信頼・高開発プラットフォーム「エンジニアリングクラウド」を活用して、専門のエンジニアによる製品の評価、解析サービスや、設計から製造までお客様の製品にあわせた設計プロセスソリューションの提供を行っておられます。

今回は、評価、解析サービスに携わる、開発プラットフォームサービス統括部・構造系プラットフォームサービス部の濱添様、加藤様より、富士通グループ様内で上流設計の段階から公差検討を定着化するまでの経緯とその取り組みについて、また今後の公差ソリューション展開についてのご紹介をいただきました。

1. 公差解析の導入経緯

お2人のご担当業務についてお聞かせください。

濱添

富士通グループ様での公差検討のはじまりと、解析ツールの導入に至った経緯を教えてください。

2. 設計者自身での公差解析適用に向けた取り組み

設計者の方が公差解析を行いたい、というご依頼が増えたのはなぜでしょうか?

濱添

どのようなアプローチから始めたのでしょうか?

濱添

どのようにして効果を伝えたのでしょうか?

加藤

新しいルールを導入するにあたり、現場の設計者の方の抵抗などは無かったのでしょうか?

濱添

具体的にはどのようなサービスをご提供したのですか?

濱添

富士通グループ様では設計の中でツールを使って公差解析を⾏う事が当たり前の環境になっているのですね?

濱添

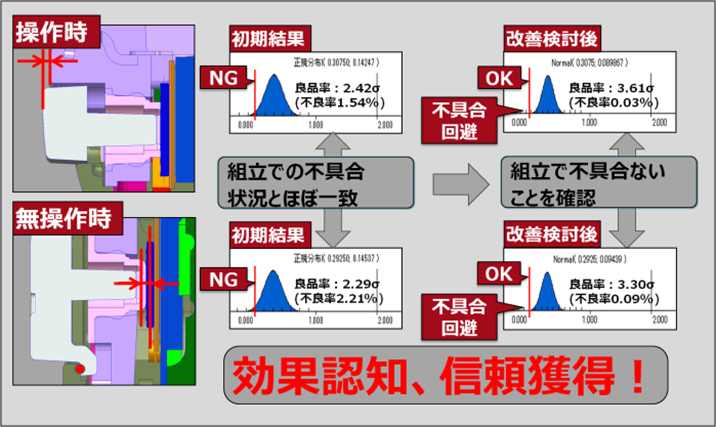

スマートフォンサイドキー押下性検証

加藤

富士通グループ様ではCETOL 6σの利⽤率はどれく らいなのでしょうか?

濱添

3. 設計上流での公差解析適⽤に向けた取り組み

設計プロセスではどの段階で公差解析を適用しているのですか?

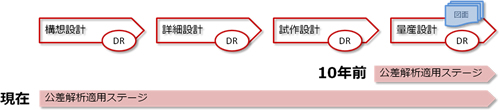

加藤

⾃分が今⽴たれている岐路のどちらに⾏けば良いか公差解析で知りたいという事ですね。既に何か問題があってから初めて解決してという状態ではなく、構想設計段階からやって当たり前の状態なのですね

加藤

濱添

10年前と現在の公差解析適⽤ステージの⽐較

設計の上流段階から公差解析という道具が必要だと思っていただけているのは幸いです。解析結果に期待されている分そのプレッシャーも大きいですね。

濱添

これまでのお取り組みの成果を具体的に教えていただけますか?

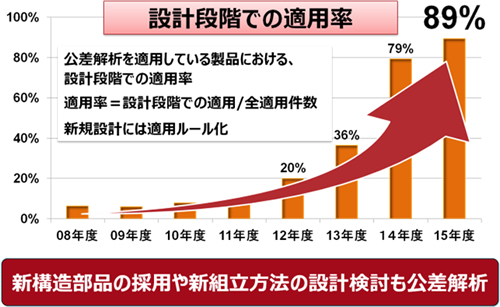

濱添

設計段階・構想段階での適用が定着 (2016年9月 3D公差解析活⽤セミナー講演資料より)

4. サイバネットとの協業による今後のビジネス展開について

多くのお客様がこのような成果を出すことを期待してツールを導入し、その後も活用を広げたいと思われています。これまでのご経験やノウハウをより多くの⽅に展開していただけると良いですね。

濱添