CASE STUDY

事例

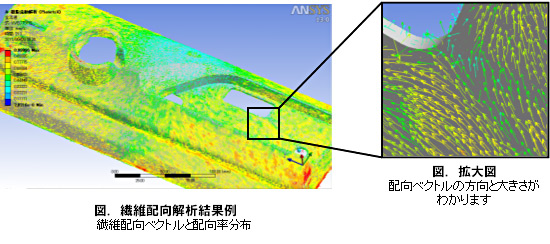

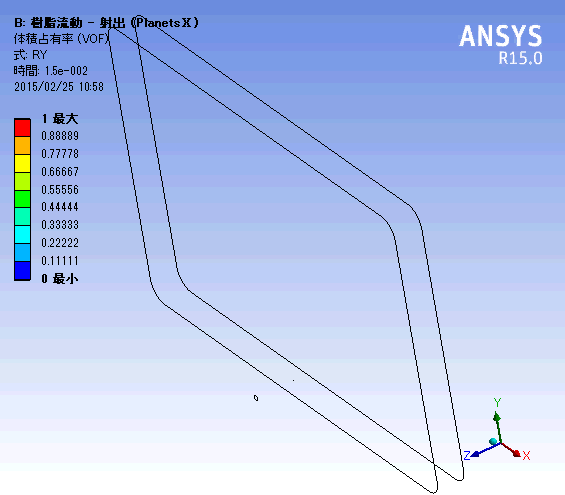

解析分野、業界別の解析事例をご紹介

Ansys 事例の概要

Ansys に関連するさまざまな解析事例をご紹介します。自社における CAE 活用、または弊社「エンジニアリングサービス」での受託解析のご参考情報としてご活用ください。

各種事例は、[事例を検索する] より、分野、業界、使用ソフトウェアから絞り込めるほか、キーワード検索も可能です。

解析分野別から探す

業界別から探す

業界別 目次

事例インタビューから探す

事例インタビュー一覧へ

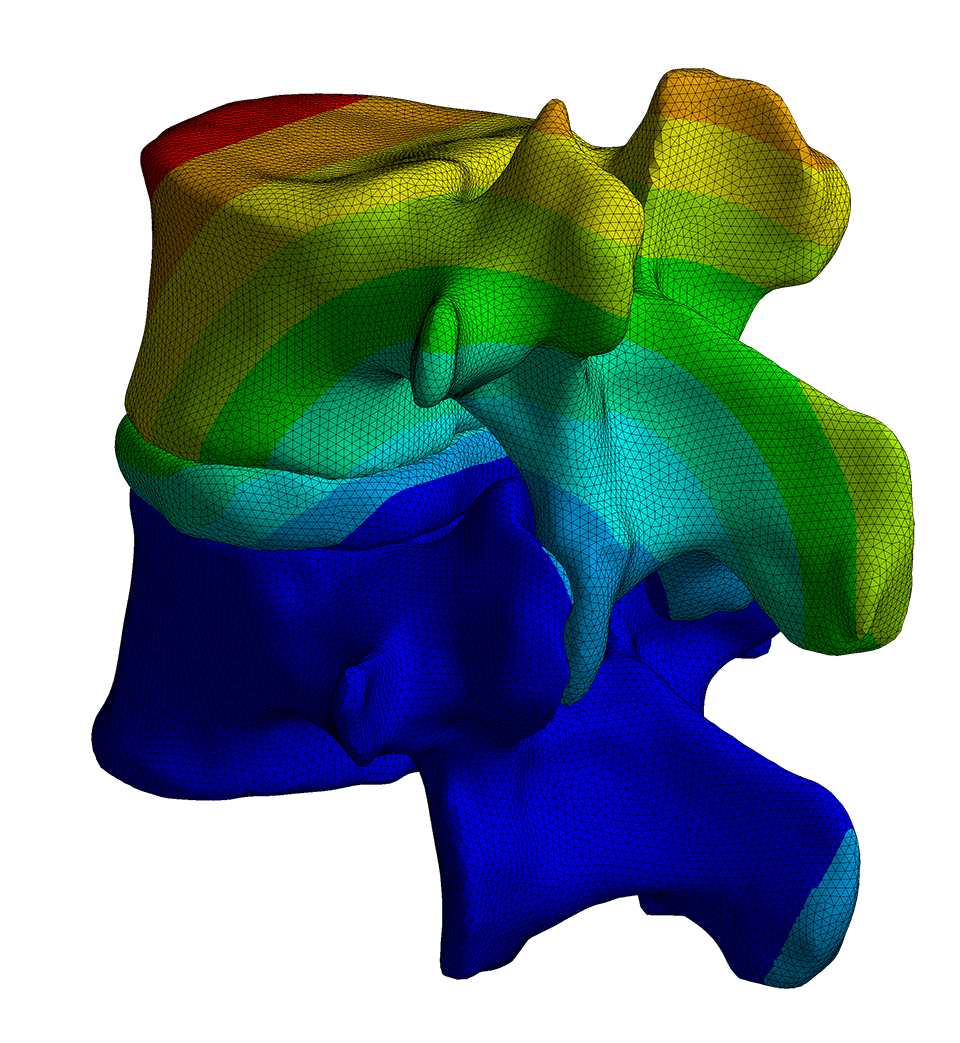

頭蓋骨と歯の矯正装置を3Dモデル化して解析、骨の広がり方を検証

医学に工学を掛け合わせ、適切な診療判断を実現する

ラインを止めない!実機検証からシミュレーションへ、 デジタルツイン活用へ向けた取り組み事例

実験とシミュレーションの相互作用で現象の本質に迫る ~教育現場で活きる Ansys Mechanical の事例

計測技術で医療の未来を支える −磁気共鳴工学で実現する体に負担のない検査