製品

Ansys の導入効果

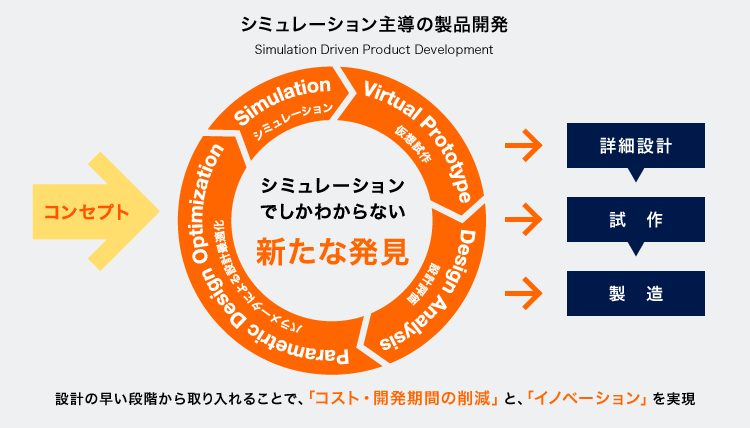

シミュレーションを活用して実験を減らすことができれば、コスト削減や開発期間の短縮が可能になります。

しかし、Ansysのシミュレーションは実験の代用品だけではありません。物理的な制約がない中で、あらゆる条件を検証できること。実験ではわからないような現象を可視化できること。

Ansysの利点を活かし、コンセプト設計の段階からシミュレーションを導入すれば、革新的なアイデアが見つかるかもしれません。これがAnsys社が提唱する「シミュレーション主導の製品開発(Simulation Driven Product

Development)」です。

以下に、実際にAnsysを使って成果を生み出したお客様の声をご紹介します。

Ansys国内ユーザー様インタビュー

自動車、航空宇宙、エレクトロニクス、化学・材料、エネルギー、ヘルスケア、教育機関など、

様々な業界のユーザー様事例を掲載しています。

設計案200パターン作成

Dyson扇風機の設計でAnsys Fluentを活用。試作なら20種類程度の設計案しか試せないが、シミュレーションにより200種類もの設計案を検証することができた。

作業時間65%短縮

航空機の翼のフラップ部分でAnsys MechanicalおよびAnsys Composite PrepPostを利用。他のCAEツールでモデリングしていた頃と比較して、作業時間を65%短縮できた。

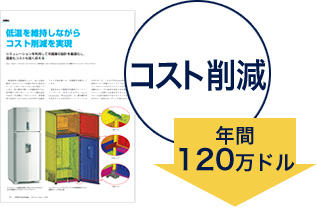

コスト削減年間120万ドル

冷蔵庫の設計でAnsys Mecanicalを活用。キャビネットのたわみやドアの降下(ずれ)は抑えながら、材料費を15%削減、年間で120万ドルのコスト削減を実現。

重量20%削減

スポーツカー「KTM X-Bow」のモノコックの設計でAnsys MechanicalおよびAnsys Composite PrepPostを利用。モノコックの重量を20%削減。

材料40%削減

車載スピーカーの設計でAnsysの磁場解析とパラメータスタディを活用。一般的なプロジェクトで作成する試作品の数を、10個→2〜3個へと削減し、市場投入までの期間を約1ヵ月間(製品開発プロセス全体の10%に相当)短縮。

さらに標準的なスピーカーの材料を最大40%カットし、材料費を大幅に削減できた。

この他にも数多くの具体事例がございます。

気になる業界、事例を詳しく知りたい場合、お問い合わせください。

関連情報

関連する解析事例

MORE関連する資料ダウンロード

MORE-

実測 × 解析で基板の熱変形問題を解決!基板反り現象の高精度シミュレーション

~エスペック(株)×サイバネットシステム(株)の連携ソリューション~

-

【全記事】CAEのあるものづくり vol.42

ユーザー様インタビュー記事7件を1冊に集約した保存版

-

誤差との上手なつきあい方 ~流体解析の計算誤差~ (完全保存版)

誤差との上手なつきあい方 前編・後編 を1冊にまとめた保存版 PDF

-

非線形解析の最大強度評価はAnsys LS-DYNAで解決!

~Ansys LS-DYNAで解決!最大荷重評価のボトルネック~

-

事例でご紹介!流体解析分野のエンジニアリングサービス ~解析業務の委託・立ち上げ支援・カスタマイズによる効率化など~

-

はんだ濡れ上がり形状予測解析で電子機器の信頼性向上

~Ansys LS-DYNAで電子機器の信頼性向上に貢献~

-

Ansys ユーザーのための PyAnsys 完全ガイド

Pythonで加速するCAEワークフロー

-

共振回避だけで終わらせない振動解析の進め方を解説(周波数応答・時刻歴まで)

~Ansys Mechanicalで実現する高度な製品開発~