ユーザー事例

安川電機におけるOptimusを利用したツール連携と自動化、

効率化の取り組み

株式会社安川電機 小宮 剛彦 様

株式会社安川電機様は、1915年(大正4年)の創業以来、「事業の遂行を通じて広く社会の発展、人類の福祉に貢献する」という経営理念に基づき、サーボ、モータ、インバータ、ロボットなどの分野で世界初の技術や製品を生み出し常に市場をリードしてきました。

創立100周年を迎える2015年は、更なるビジョンとしてロボット市場での人との共存・アシストを、またコア技術であるインバータ技術を応用した省エネルギー、創エネルギーを通じて地球規模の課題に対しグローバルに取り組む事を掲げています。

今回は、安川電機様の先進技術を生み出す設計拠点を品質面で支える品質保証部(福岡県北九州市)にご所属の小宮様に、Optimusの導入経緯や活用方法をご紹介いただきました。

小宮さんが所属されている「品質保証部」では、主にどのような業務をされているのでしょうか。

品質保証部 小宮 剛彦 様

Optimusをご検討されたきっかけを教えてください。

現場の設計者が毎日苦労している現実がありました。原因の1つには品質に関わる点で作業が増えているのではないかと考え、Optimusのような最適化ツールが本当に使えるのであれば、設計者は楽になり品質も効率も上げられ、一石三鳥くらいになるのではと思ったのです。これが検討を始めたきっかけでした。

最初にOptimusの評価版を試したのはそのような技術者の1人でした。ロボット事業部の技術者で納期に追われ1人で悶々とPC4台を並べて2週間連続で作業を続けていたところでした。

ロボット事業部での評価結果について教えてください。

まず印象に残ったのが、スピードと質です。

スピード面では、それまでPCの前で何日も作業を続けていた技術者がOptimusで計算を行っている間は何もしなくても良くなり、その差に驚いたようです。それを聞いて、単純な繰り返し計算はツールに任せて大事なポイントを人がやれば良いのだと実感できました。設計では数十ものパラメータを何度も変更して一番良い値に持っていくのですが、いくら経験のある技術者でも作業量には限界があります。

技術者自身がスピードの差を実感できたのですね。質の面ではいかがだったでしょうか。

評価をしてみるまでは、ツールよりも技術者の経験値で進めた方が効率的だという思いがありました。しかし手動ではなかなか納得のいく数値が出ない場合でも、Optimusで計算をかけると想定していた目標をはるかに超える事がありました。例えばある課題(重さ、薄さなどを最小化)で目標値を30%改善としている場合、手動だと25%くらいが限界なのに対して、Optimusだと目標をはるかに超える40%越えという数値が出て驚かされました。

また、Optimusを使う事で、作業の確からしさ、根拠性が見えますね。ツールを使って広範囲で計算を行い、全体を見る事ができれば設計の根拠が見えてきます。根拠を理解する事で設計者はより付加価値の高い作業が出来るのではないかと思います。寸法最適化の部分はOptimusに、結果を基に考える部分は設計者に、という様に使い分けが出来ると良いと思います。

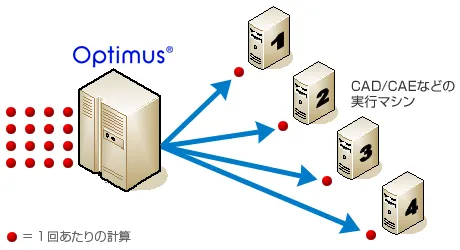

効率という点では、例えば人間なら30回程度が限界ですが、Optimusなら600回とか1200回とか、膨大な計算を回す事ができます。更にこれを4並列にしたら4分の1に時間短縮されますので、今は並列化に向けてサイバネットさんには技術面でサポートしてもらっている所です。

設計の根拠が見えるだけでなく、並列化でさらに効率が良くなれば技術者の方はとても楽になりますね。

ツール活用を現場に推進する立場の我々が、品質ばかりを技術者に追求しても使い慣れた環境を変える事は難しいです。でも「自分自身の作業が楽になる」という事を感じてもらえれば新しいツールを取り入れてみたいと思えるようになります。

他になにか重視された点はありますか?

他の解析ツールとの連携です。機械、電気、制御、熱、流体など解析分野の技術者の数だけ解析ツールが存在します。最初の評価段階でうまく連携できる事を技術者に見せられればその後の社内展開もしやすくなります。最終的に事例の数や価格面よりも既存の利用ツールとの連携をしっかり作りこめる技術サポートをして頂けるという点でOptimusの導入を決めました。

日々お使いのツールとの連携が重要なのですね。(サイバネット)

先日、技術者の方向けに弊社主催でオンサイトトレーニングを開催させていただきましたが、ご受講された皆様の感想はいかがでしたでしょうか?

20名程度の技術者が参加してとても好評でした。サイバネットさんはCAEユニバーシティなどで技術者教育の面でもサポートしてもらえる点は良いですね。ある程度使いこなせるようになったタイミングで「FEM実験室」講座のようなスキルアップの場を提供できたので技術者にも受け入れられたのだと思います。Optimusを利用するにもきちんと理解していないと、出た値をそのまま信用して物を作ってしまい結果的に失敗してしまう事もあり得ます。

技術者がきちんと理解するという点をもう少し詳しくご説明いただけますか。

最適化ツールは設計者が目的関数に設定した範囲で計算を行いますので、どんな目的関数を入れるべきかを検討する1つの方法として作業を見える化する事が必要だと思っています。経験ある技術者が何を考えてどうやるのかという行動パターンを全部Optimusの中にプログラムすればノウハウや暗黙知を形にする事で誰がやっても同じように作業が出来るようになりミス防止に繋がります。設計手順の定型化により短縮された時間を設計者が考える時間に当てられれば結果として品質向上にも繋がると思います。

最近では別の部署でもOptimusを使ってみたいという声があると伺ったのですが?

これから最適化を導入しようと考えている方へ何かアドバイスなどがあればいただけますか。

安川電機様にとっての最適化ツールOptimusとはどんなものだと言えるでしょうか?

『いろいろある既存の解析ツール・設計ツールという道具を使いきるための道具』いうイメージでしょうか。

「道具」を複合的に使う事で、現段階で技術者が見えていない新たな部分が見えてくるはずです。解析ツールを使いこなして、技術者がより高い領域に到達する為にOptimusを「道具」として利用するというイメージで取り組んだら価値があるのではないでしょうか。

最適化ツールは対象物を最適化するだけではなくあえて失敗解を出すことも出来ますよね。失敗解を出す事で設計者の経験となります。技術者の視野を広げて前より深く考える事により解析の質も変わってくるでしょう。ものづくりも最後は「ひとの力」なんです。「最適支援ツール」を設計補助として使うだけでなく、技術者の力を高めるためにも活用していければと思っています。

真の意味で技術者の最適化を支援するツールという事ですね。

本日はよい事例をご紹介いただきありがとうございました。(サイバネット)

小倉事業所50年の大きな足跡

今回訪問した小倉事業所は、2011年11月で設立50周年を迎えております。安川電機の先端の事業を生み出すべく「変革の模索の実践」を行ってきた成果と発展の足跡として歴史展示がございましたので、展示の一部をご紹介します。

1968年 エピサイクモータ レスポンシンモータ

1982年 AC主軸モータ