B:振動・固有値解析

BFNP-010製造誤差を考慮したモータの低騒音最適化

モータは、加工・組立の影響により偏心状態で回転すると、電磁加振力が発生し、振動・騒音が問題になります。そこで、製造過程で発生するモータの偏心の影響を加味し、騒音への影響を最小限に抑えた適切な公差値を、シミュレーションにより自動的に検討する仕組みをご紹介します。

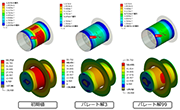

BF-009IPMモータの多目的最適化

地球温暖化・省エネ、材料価格の変動、用途に応じた快適さなどを背景に、モータ設計にはより一層の性能アップ・コストダウンや付加価値による他社との差別化が求められています。本事例では、IPMモータを対象とした形状最適化解析を実施し、振動を低減する解の探索を行います。また、得られた最適解について音響解析を行い、騒音を解消できたか確認します。駆動トルクと変形量にはトレードオフの関係があるため、高性能・低振動のモータ設計においては、電磁界解析だけでなく、構造解析を含めた複合領域での多目的最適化を行うことが有用であることが示されています。

BP-008JMAG-Optimus連携によるリアクトルの静音最適化

リアクトルは電気系統に関わる様々なシステムの中で利用されていますが、リアクトルによる振動騒音が問題となってきており、対策が求められています。振動を精度良く評価するためには、起振力とリアクトルの固有振動との共振現象を正確に把握する必要があります。 本事例では、JMAG-Designerで磁界解析、構造解析(固有値解析)を行い、リアクトルの電気的性能を落とさずに静音化する例を紹介します。

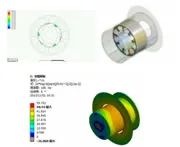

BFP-007モータの複合領域解析

トルクを向上させ、騒音を低減する複合領域、多目的最適化事例です。近年、電磁力による振動・騒音対策も構造解析(音響解析)ツールと連成させたシミュレーションにて検討されています。本事例では、モータの効率化を図りつつ、振動も考慮した最適化の事例をご紹介します。

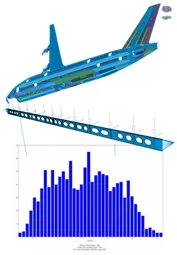

B-006板厚のばらつきを考慮した航空機のクロスビームの最適化

AIRBUS社における航空機のクロスビームの最適化事例です。航空機の胴体部の縦通材(クロスビーム)の54箇所の板厚のバラツキを考慮し、座屈モードの固有値を制約としたクロスビームの質量を最小化しています。バラツキ考慮前の最適解では質量を9.6%(3.0kg)削減し、信頼性最適解ではわずか2%(0.6kg)の質量の増加で板厚のバラツキにより固有値が制約(1.2Hz)を超えてしまう確率を99.7%から0.01%に低減しました。

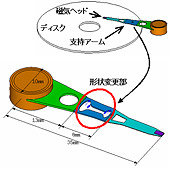

B-005ハードディスクの磁気ヘッドにおけるモード形状の最適化

高速で動作するディスクヘッドの位置決めをするには、ヘッド先端部分の振動を抑えることが求められます。この事例では、振動を抑制するためにヘッド先端が振動の節となるようにすることで、見かけ上ディスクの水平方向に振動しないよう支持アームの形状を最適化しています。

AB-013最高品質のNVH性能を実現するBMWのフルビークル

初期概念設計の最適化

初期概念設計の最適化

設計初期段階において、騒音・振動を考慮したフルビークルのコンセプトモデリングおよび最適化を実施することは、自動車業界において非常に重要な課題です。本事例は車体の最適な性能を得るために、ビームおよびシェルの有限要素コンセプトモデルを用いた3つの多目的最適化の事例です。事例1では複数の競合する出力や制約を考慮しつつ、重量と構造空間の最小化を実施しています。事例2ではホイールベースの変更による車体フレームの剛性を最適化しています。事例3ではエンジンマウントの剛性を変更することで車体振動を最適化しています。

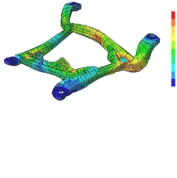

B-003ロバスト性・信頼性手法を用いた自動車サブフレームの最適化

自動車のサブフレームの振動周波数についての事例です。このサブフレームには7次モードが490Hz以下でなければならないという安全基準がありました。しかし初期設計ではこの基準を満たしていなかったため、最適化によってこの基準を満たすような設計を決定しています。本事例ではロバスト・信頼性も考慮しバラツキがあったとしても基準が満たされる設計を探索しています。Optimusが搭載しているロバスト・信頼性手法の有効性が示された事例です。

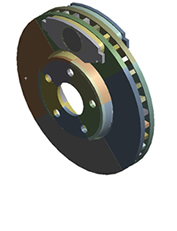

B-002実使用を考慮したブレーキ鳴き現象の最適化

ディスクブレーキ動作時のブレーキ鳴き現象に関して、以前行なわれた最適化をさらに発展させました。製造時における寸法誤差、ブレーキパッドの磨耗、気象条件、潤滑材の有無などの不確定要素をばらつきとして設計に取り込み、これらの不確定要素が存在したとしても使用に耐えうるディスクブレーキの最適設計を行いました。Optimusのロバスト・信頼性設計の機能により、評価している固有値の数値のバラツキが使用条件の範囲内に収まるような最適設計を行なうことができました。

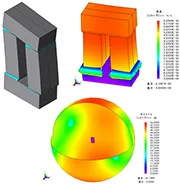

B-001航空機の横桁の形状最適化

航空機の横桁の形状最適化を行いました。桁の穴形状や板厚、フランジの厚みなど54の設計変数をコントロールしています。座屈モードが規定の範囲内に収まるように最適化を行ないましたが、製造工程の影響を考慮し、形状のバラツキに対して・ロバスト信頼性を考慮して最適化を行なっています。このような設計パラメータの数が多く、振動周波数の変化が非線形で不連続な問題であってもOptimusのロバスト・信頼性設計機能により、座屈モードを規定の範囲に抑えながら、99.92%の信頼性を実現することができました。