D:衝突解析

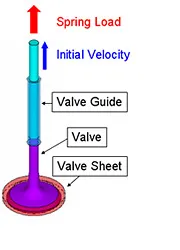

AD-012小型エンジンバルブ形状の多目的最適化

Ansys, Ansys LS-DYNAを用いて、重量の制約を満足しつつ4点における応力を最小化させるバルブ形状の多目的最適化事例です。100回の実験計画法とその後作成した応答曲面モデルにより、11個の形状パラメータを寄与度の高い7個に絞込んだ後に最適化を実施し、従来の手法と比較し1/3〜1/6の時間短縮に成功しました。

D-006衝突解析の2段階最適化事例

BMW社における、コンポーネントレベルとシステムレベルの2段階での最適化事例です。コンポーネントレベルでは、重量、コストを考慮しつつ衝突時の乗員のスペース確保を目的とし、最適化後の各コンポーネントをシステムレベルへ反映させます。コンポーネントの最適化の1例として、Differential Evolutionにより1世代当たり64個体で200回程度の計算を実施しています。衝突解析では1回当たりの解析時間が長い為、問題を極力シンプルにして、最適化アルゴリズムのオプションも世代数を減らし総計算回数を低減するという工夫をしています。

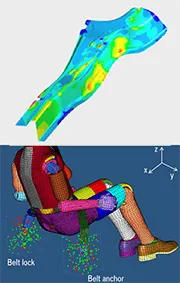

DL-005応答曲面モデルと最適化手法を用いた最適化事例

BMW社における、応答曲面モデルと最適化手法を用いた最適化事例です。 事例1では、プレス成形における材料モデルパラメータの最適化で降伏ひずみ発生箇所と大きさを実験値としてシミュレーションの合わせ込みを実施しています。事例2では、衝突時の乗員へのシートベルトのサブマリン現象を防止する為に、シートベルトのアンカー部とロック部の位置を最適化してします。

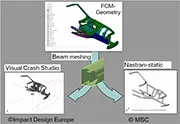

D-004設計上流におけるCADベースビークルコンセプトモデリングの複合領域最適化

車両フロント部の衝突およびNVH解析事例です。FCM (Fast Concept Modeller) というCATIA V5に統合されたツールを用いて、設計上流段階から、形状変更、CAEモデル作成、解析、結果取り込み等一連の流れをシームレスに行います。このFCMはCATIA V5での形状変更後に簡単にFEモデルが作成可能です。CATIA V5, MSC Nastran, Visual Crash Studioの連携とパラレル機能の融合により、2万回の解析による最適解算出に成功しました。

D-003Audi社における車体開発におけるCAEの適用

Audi社での、MSC Nastran、PAM-CRASHを用いた車体開発におけるCAE活用事例です。事例1では、rear railとrockerのアルミ製の接合部の衝突要件を満足する形状最適化を行います。事例2では、strut braceのNVH要件を満足する質量最小化を行います。事例3では、側面衝突時の側面部材形状の車体センサーへの影響を検討します。

D-002フレームサイドレールの構造最適化

OPEL社では、衝突解析にLS-DYNA、静解析にMSC NASTRANを用いて、フレームサイドレールが正面からの衝突 (F)で慣性エネルギーを最大にする最適化に成功しました。これによって約7%の品質改善を実現しています。

D-001車両全体モデルにおける複合領域最適化

Audi社では、NVH解析にMSC Nastran、衝突解析にPAM-CRASHを用い車両全体モデルの最適化を実施しました。通常であれば488日間(11,712時間!)かかる最適化計算も、Optimusの優れた分散処理機能とワークロード処理ソフトLSFを組み合わせる事により、わずか17日間(クリスマス休暇を利用)で最適解を算出する事ができました。Audi社ではその他にも、衝突時の歩行者安全基準を満たす為の最適化や、衝突時乗務員の安全確保のための最適化など、数多くのケースでOptimusを活用しております。