資料ダウンロード

センターウィングボックス組立ラインの生産量の最大化

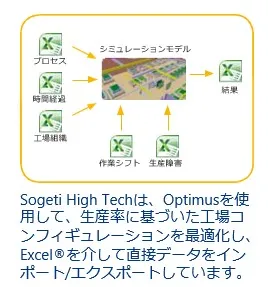

Sogeti High Tech 社のエンジニアは、センターウィングボックス(CWB)工場において、生産量の変動に対応した生産プロセスの合理化を課せられています。産業組織の専門家のサポートを受けながらDELMIA®でデジタルCWB工場モデルを作成した後、Optimusを使って、月産13~20台の間のあらゆる生産率における理想的な組立ライン構成を追跡し、Optimusのインテリジェントな自動探索により、最小限の生産機械で最大のCWB生産量を達成する工場構成を特定します。これにより人員や生産リソースの大幅な削減が可能です。

製造の効率性

過去10年間の大規模な開発計画により、航空機はより安全で環境に優しくなり、運用コストも削減されました。この点で重要なのは、荷重を支える航空機の主要構造に軽量な複合材が多く使用されるようになったことです。

関連する生産技術の統合により航空機の納期が遅れる可能性があるため、航空機メーカーは製造の効率性を高めることが課題となっています。

Sogeti High Tech 社は、フランスにあるセンターウィングボックス(CWB)工場の生産性をシミュレー ションによってさらに最適化する方法について調査を依頼されました。CWB ユニットは、旅客機の両翼を胴体に取り付ける超強力で剛性の高いアセンブリで、高振幅の航空機揚力に耐えられるようになっています。

近代的な生産設備は、ビジネスが回復してきたときに、簡単に仕事量を増やすことができるはずです。そのため、工場の組織は、目標とする月産CWB生産量に応じて柔軟に変更する必要があります。 Sogeti High Tech 社フランス支社のビジネスグループマネージャー Nicolas Kawski氏は、「DELMIAで作成したデジタルファクトリーモデルをもとに、コンサルタントが組立フローシミュレーションを行い、最適な生産体制を構築しています」と話します。「月産13~20本のCWB生産量に対して、効率的に組立ラインの生産量を最大化するために、デジタルファクトリーモデルとOptimusを連携させています。」

製造工程シミュレーション

入力データの数が多く、生産フローは非線形であるため、シミュレーションは非常に複雑です。Optimusを使えばパラメータ化や設計変数の置換の自動化、シミュレーション結果を抽出するために、工場管理やプログラミングのスキルは必要ありません。Optimusは、入力データの作成、シミュレーションの実行、シミュレーション結果の分析(Microsoft Excel®への入力/出力)を行うことで、パラメトリックなDELMIAシミュレーションを操作することが可能です。

DELMIA操作環境を整えた後は多目的最適化を実行し、短時間で需要変動に対応した効率的な組み立てラインの構成を特定できました。

生産性最適化のまとめ

Optimusの活用により生産性の最適化を実現

- 生産目標を達成するための最も経済的な組立ラインの構成を特定

- 変化する製造需要に迅速に対応

*続きはダウンロードしてお読みください。