資料ダウンロード

燃料噴射装置のロバスト性最適化

ある大手自動車メーカーは、Optimusを使用して、新しいディーゼルインジェクタ設計のロバスト性を最適化することに成功しました。燃料噴射量に対する設計のロバスト性を最適化し、生産のばらつきがインジェクター性能に与える影響を最小限に抑えられるようにしました。この戦略は、自動車のエンジン性能を完璧にするための重要なステップであると同時に、予測可能な運転を実現し、燃料消費量とCO2排出量を削減します。

燃料噴射装置

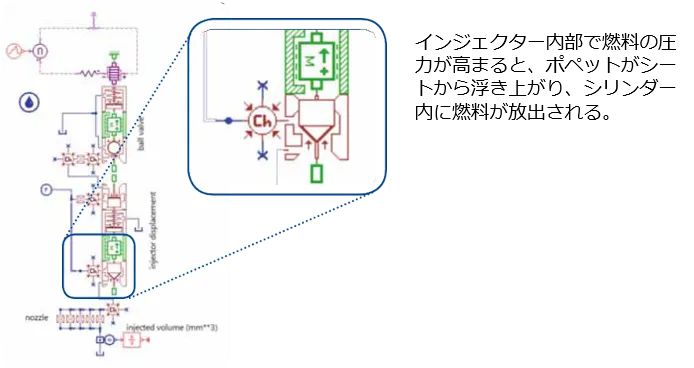

自動車エンジンは、噴射装置の性能によって、その動作や信頼性が本質的に決定されます。ディーゼルエンジンでは、圧縮熱を利用して点火し、燃焼室に噴射された燃料を燃焼させます。プレミアム電子制御インジェクションシステムは、エンジンの回転数、負荷、ブースト、温度などを感知し、状況に応じたタイミングを連続的に変化させることができます。

インジェクタの製品性能に関する洞察

燃料噴射装置のエンジニアは、まず設計最適化プロジェクトの入力変数を特定しました。OptimusでAMESimモデルの自動化を行い、ラテン超方格法に従い、Optimusは200のAMESimシミュレーションを自動的に実行しました。

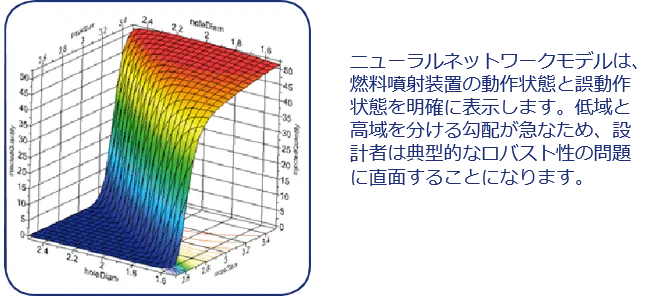

インジェクタの挙動を視覚的に反映するメタモデルとして、ニューラルネットワーク応答曲面モデルが生成されました。エンジニアはこの補間技術を使って、設計空間を完全かつ迅速に理解し、手動で収集できるよりもはるかに多くの製品性能に関する洞察を得ることができます。

決定論的設計最適解のロバスト性向上

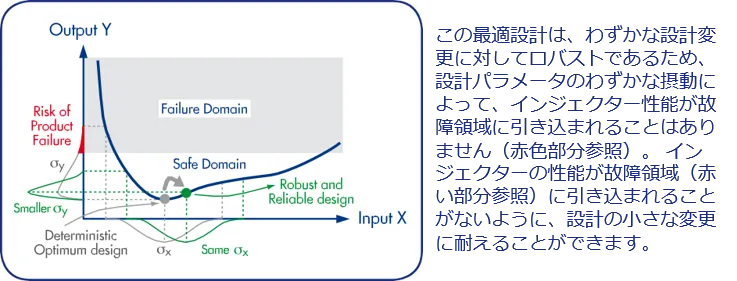

現実世界では、製造公差や幾何学的特性の変化により、設計入力変数がわずかにずれることがあります。これらのばらつきの積み重ねは無視できる程度に見えるかもしれませんが、時には予期せぬ、意図しない製品の動作の原因となることがあります。

設計のロバスト性を最大化するために、出力変数の公称値を目標値に維持しながら、噴射燃料量の変動幅を最小化することに重点を置いて、設計のロバスト性を最大化する戦略を採用しました。

このロバスト性の最適化により、公称燃料量が0.1%増加しただけで噴射量のばらつきが2%減少しました。

*続きはダウンロードしてお読みください。