資料ダウンロード

冷媒配管の設計期間短縮と疲労寿命の延長

コンプレッサとコンデンサコイルをつなぐ銅製の冷媒ラインの疲労破壊を防ぐことは、新しいスクロー ルコンプレッサチラー(冷却水循環装置)の構成を設計する上で非常に重要なポイントです。従来、研究開発チームは物理的な試験と従来の有限要素法解析を組み合わせて、ラインの品質を確認し、 特に信頼性の問題を引き起こす可能性のある共振を特定、修正するために時間を要していました。しかし、この方法では、100以上の冷媒ライン構成がある冷凍機の設計に対応するには時間がかかりすぎます。Traneは、ロバスト設計を開発することができる新しい自動化ワークフローを開発しました。

既存の手動設計プロセス

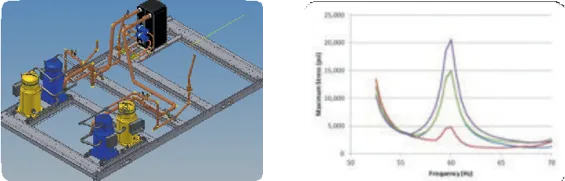

冷媒ラインは、コンプレッサーの旋回による強い振動が発生する環境下で、ほぼ連続した長時間運転に耐えられるようなサイズに設定されています。コンプレッサーの運転周波数と離れた共振周波数で構成されたラインは、疲労寿命が大幅に長くなります。各ラインの共振周波数は、全長、曲げ、曲げ半径など、その形状の詳細に依存します。また、ラインの形状は、機器や他のラインなどの障害物を避ける必要があるため、制約を受けます。スクロール冷凍機の冷媒ラインは、有限要素法解析と物理試験を組み合わせて設計しています。もし応力が疲労限界を超えるようであれば、ラインの再設計が必要です。一般的なアプローチは、冷媒ラインの質量を増やし剛性を下げることで共振周波数を下げます。同様に、共振周波数を上げるには、冷媒ラインの質量を減らし、剛性を上げます。設計を変更するたびに、新たな解析の繰り返しが行われます。

設計の難易度が上がる新世代のチラー

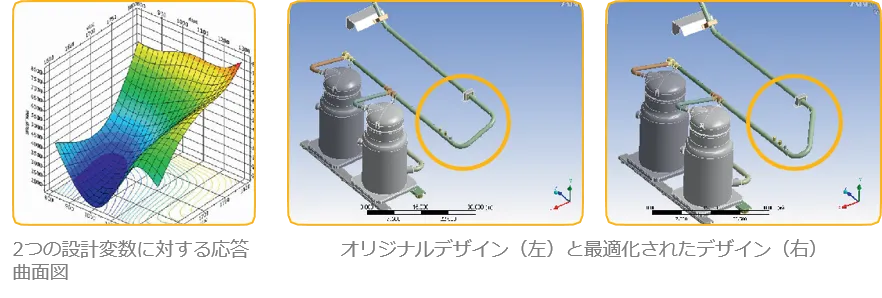

高性能を実現しながら、構成数を大幅に増やした新世代のスクロールチラーを作ることは、大きな課題を生み出します。従来の解析手法では、必要な物理テストの量が大幅に増え、製品導入のスケジュールが長くなってしまうのです。そこでTran社は、代替アプローチの開発を検討しました。最適化ツールを利用して、潜在的な共振の問題を評価し、最も好ましい低ストレスソリューションに向けて反復するシミュレーション作業フローを自動化します。

適合の自動化

シミュレーションは、まずモデルのメッシングを行い、境界条件を設定することから始まります。これらのタンデムコンプレッサーは、ある一定の振動を超えないように設計されています。

新世代の冷凍機の設計はますます複雑化しており、冷媒ラインのロバスト設計を確実に行うことは、Traneのエンジニアにとって大きな課題となっています。Trane 社では、Ansys エンジニアリング シミュレーションを含む Optimus による最適化プロセスによってこの課題に対応し、各ラインの応力を大幅に低減すると同時に、形状および機能仕様への適合性を確保する準備が整っています。

*続きはダウンロードしてお読みください。