製品・サービス

製造現場の“今”を可視化し、改善が加速する未来へ

ThingWorx DPM (Digital Performance Management)

従来の改善活動に潜む“属人的な取り組み”や“効果の不透明さ”を解消し、工場全体の改善サイクルを加速

現代の製造業では、「問題が起きてから対処する」という従来のスタイルでは、収益・品質・納期すべてに対する改善の限界が見え始めています。

現場では、日々多くのデータが生成されているにもかかわらず、

- 情報が各システムに分散

- ボトルネックやダウンタイムの本当の要因が不明確

- 改善活動も属人的で、再現性に乏しい

―といったように、“継続的な改善”が阻害されている状態が大きな課題となっています。また、企業が全社規模の継続的改善やスマートファクトリー構想を進めようとしても、現場とのギャップやROIの見えづらさから、推進が止まってしまうことも少なくありません。

ThingWorx DPMとは?

こうした課題に対応するのが、ThingWorx Digital Performance Management(DPM)です。 ThingWorx DPMは、製造現場で発生するあらゆる「時間損失」に焦点を当て、改善インパクトの大きい課題の発見・優先順位付け・実行・効果測定までを包括的に支援するアプリケーションパッケージです。

製造現場では、多くの企業がOEEや稼働率といったKPIをモニタリングしていますが、 「なぜその数値が低下しているのか」「どこから改善すべきか」までは把握できていないケースも少なくありません。

DPMは、そうした“見えていない時間の損失”を数値として明らかにし、改善すべき対象を明確化することで、現場主導での改善活動を加速させるとともに、その成果を組織全体で共有・拡張するための基盤を提供します。

また、PoCからスモールスタートしやすい構成となっており、複数拠点へのスケール展開にも柔軟に対応可能です。

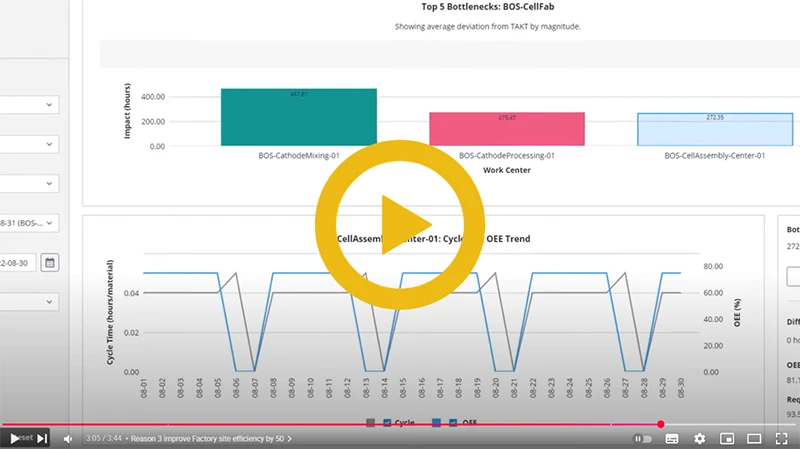

ThingWorx DPM紹介動画: Top 3 Reasons Why You Need DPM Bottleneck Analysis

現場のこんなお悩み、ありませんか?

- 改善活動が属人的で、“効果があったのか”の検証が曖昧

- 現場での取り組みが属人化し、何が成果につながったかを後から追えない

- 現場での取り組みが属人化し、何が成果につながったかを後から追えない

- OEEや稼働率の数値はあるが、なぜ悪化したのかがわからない

- 指標の変化は見えても、具体的な損失要因や現象とのつながりが不明確

- 指標の変化は見えても、具体的な損失要因や現象とのつながりが不明確

- ボトルネックの特定や要因分析に時間がかかり、対処が後手に回る

- 手作業のデータ収集や現場ヒアリングに依存し、即応性が低い

- 手作業のデータ収集や現場ヒアリングに依存し、即応性が低い

- データが各部門・システムに分散し、全体像を掴めない

- 設備、品質、工程ごとのデータがバラバラで、現場の状況を一元的に把握できない

- 設備、品質、工程ごとのデータがバラバラで、現場の状況を一元的に把握できない

- 投資やDX施策の効果を、現場・経営層に正しく説明できない

- 改善の効果を数値で示す仕組みがなく、判断材料としての信頼性に欠ける

- 改善の効果を数値で示す仕組みがなく、判断材料としての信頼性に欠ける

- 改善施策が拠点単位で止まり、組織的な展開につながらない

- 他工場やラインに横展開する仕組みがなく、成功事例が社内で共有されにくい

こうした課題は、「見えない損失」や「改善の手詰まり」を生み出し、現場力の低下や収益機会の逸失につながる可能性があります。

ThingWorx DPMは、これらの悩みに対し、現場の改善活動をデジタルで可視化・分析・管理できる仕組みを提供し、改善のスピードと再現性を飛躍的に向上させます。

ThingWorx DPMの特長とメリット

ThingWorx DPMは、単なるデータの可視化にとどまらず、「どこで、なぜ、どれだけの時間損失が発生しているのか」を明確にし、改善活動の優先順位をデータに基づいて導き出します。 つまり、「改善効果を“可視化”することで、投資の費用対効果が明確になり、直ぐに成果を実感できます。ここでは、DPMの3つの特長と導入によるメリットも合わせてご紹介します。

1.影響の大きい課題を“正しく”特定できる

現場のパフォーマンスを時間損失という共通指標で標準化。すべての損失を定量的に分類・比較できるため、根拠のある優先順位付けが可能になります。

2.高度な分析で根本原因を可視化

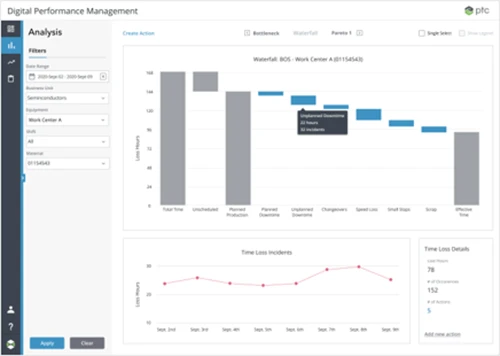

ウォーターフォール分析や損失理由パレート分析などのツールで、現象→要因→根本原因→対策への道筋を明確に示し、改善を加速します。

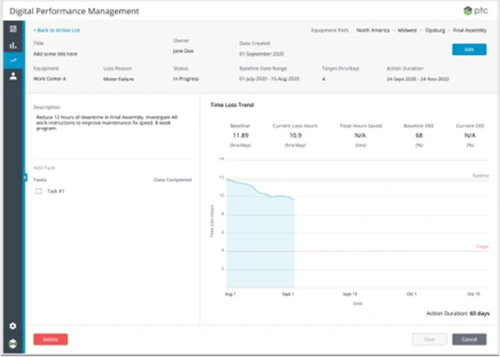

3.改善活動の進捗と成果を一元的に管理

アクショントラッカー機能により、改善活動の登録・実施状況・成果を一元管理。成果が「可視化」され、組織全体での共有・展開が容易になります。

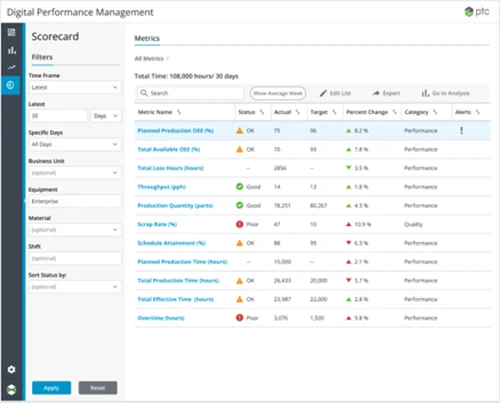

4.経営・現場すべてのレイヤーに効果を届ける

KPIのロールアップ/スコアカード機能により、エグゼクティブ、マネージャー、現場リーダーなど役職ごとに最適化された視点でのパフォーマンス評価が可能です。

5.初期導入でも短期間で成果を実感

最初の導入(PoV)では、1工場・1ライン・90日間のスモールスタートが可能。導入初期から5〜20%の生産性向上が期待されており、効果検証後の全社展開にもつなげやすい設計です。

ThingWorx DPMの主な機能

ThingWorx DPMは、製造現場におけるパフォーマンス課題の特定から、改善実行・成果の確認までを包括して支援するための多彩な機能群を提供します。

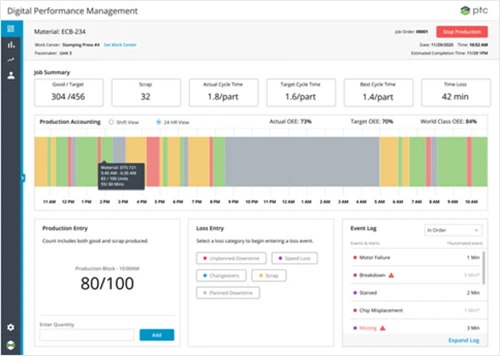

生産ダッシュボード:製造現場の“今”を可視化するフロントラインツール

- ラインごとの稼働状況や生産進捗をリアルタイム表示

- シンプルなインターフェースで現場の混乱を回避

- 手動/自動で損失理由を記録し、全損失をデータ化

KPIダッシュボード

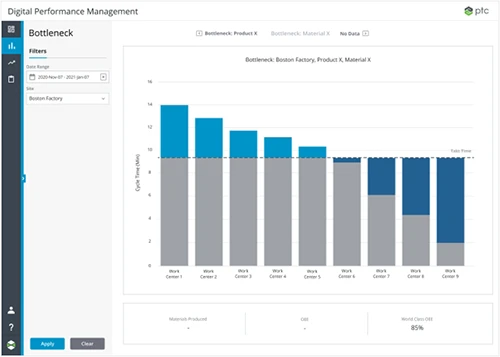

ボトルネック分析:継続的な改善の起点となる分析ツール

- 各工程・機器単位でのボトルネック自動特定

- ロス率の高い要因や頻発停止箇所を可視化

- 継続的な改善活動の指針を定量データで提示

時間損失分析:あらゆる損失を“時間”という共通指標で標準化

- 時間という共通の尺度で影響の大きさを直感的に把握

- 上位損失要因の優先順位を明確化

- 問題の根本原因まで掘り下げ、改善アクションへと直結

アクショントラッカー:改善施策の進捗・成果を“可視化”して追跡

- 是正措置(アクション)の登録・管理・進捗状況を可視化

- 生産データとの紐付けにより、改善効果を定量的に評価

- チーム全体での改善計画共有・定着に貢献

エンタープライズスコアカード:KPIを組織全体で統合・比較し、説明責任を強化

- OEE、稼働率、部品数、品質指標などをロールごとに統一表示

- 工場単位・ライン単位の指標を企業レベルで一元管理

- 全社横断のKPIモニタリングにより、経営と現場のギャップを解消

活用事例:オリンパス社

オリンパス社でも導入され、改善活動のROI可視化や短期間での成果創出に貢献しています。

課題

オリンパス社は、スマートファクトリー構想を進める中で、さまざまな製造現場に蓄積されたデジタルデータを統合・可視化し、品質向上やコスト・製造期間の短縮を目指していました。既存の生産管理システムとの連携が必要であり、生産ラインの状態をリアルタイムで把握できる仕組みを整備したいという課題がありました。

活用のポイント

- ThingWorx プラットフォームを基盤に、IoTで収集した設備・機器のデータを整理・モデル化し、ダッシュボードでの可視化を実現。

- ThingWorx DPM を活用し、生産現場での課題選定や損失データの分析、リアルタイムでのクローズドループによる問題解決プロセスを導入。

- カスタマーサクセスマネジメント (CSM) チームの支援により、オンボーディング、課題抽出、対策支援、効果測定まで包括的にフォロー。

効果

- デジタルデータの収集・可視化によるトレーサビリティ強化と業務プロセス改革を実現。

- DPM によって現場の無駄を明確化し、生産性効率を最大化。

- CSM による戦略的な支援を受けながら、継続的な改善プロセスの定着を支援。