コラム

CAEの履歴が追えない企業に共通する“PLMの穴”とは?

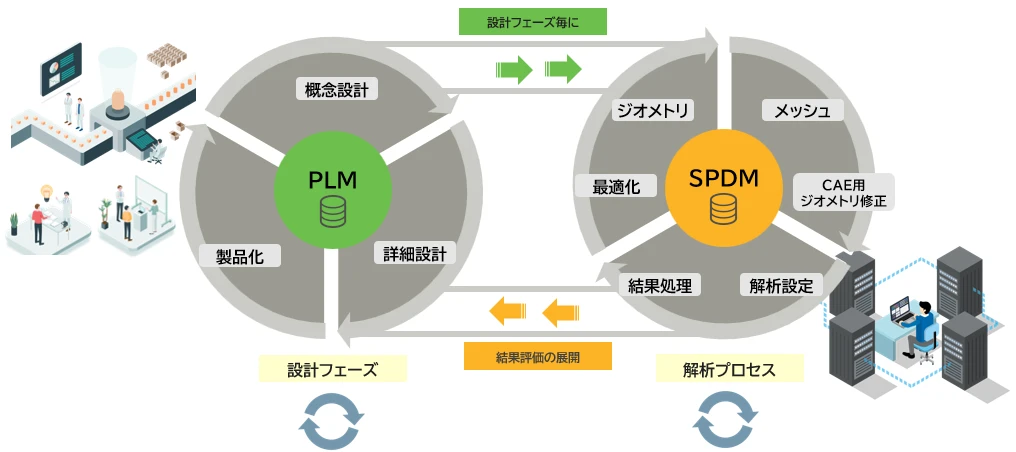

PLM×SPDM連携

*この記事でわかること:PLMで設計を整えても解析(CAE)の根拠が分散する理由と、SPDM連携で設計変更×解析結果の追跡性を高める考え方。

設計データのPLM管理に注力する一方で、解析(CAE)のデータや判断根拠は、案件フォルダや個人領域に散らばったまま——。

こうした“分断”があると、不具合発生時や設計変更の度に根拠となる解析ファイルが見つからない、見つかったとしても「どの結果が使えるのか」「再計算が必要か」の判断ができないといったことが発生します。

この“分断”こそが、タイトルでいう「PLMの穴」です。つまり、設計変更(版・構成)と、それを根拠づける解析ケース(条件・結果)が同じ文脈で追えない状態を指します。

本稿では、PLMとSPDMを“どちらが上位か”ではなく、役割分担と連携という観点で整理し、設計変更と解析結果のトレーサビリティ(追跡性)を高める考え方をまとめます。なお、製品や運用は企業ごとに異なるため、ここでは一般的な論点として整理します。

PLM(Windchill)とSPDM(Ansys Minerva)連携のイメージ

1|PLMを導入しても解析データ管理が難しいと感じられる理由(設計とCAEの分断)

PLM/PDMは、CADデータ、図面、BOM(部品表)、仕様書などの設計関連データを一元管理し、版(リビジョン)や承認の履歴を追えるようにする仕組みです。設計変更の抜け漏れや最新版の取り違えを減らすうえで、有効な土台になります。設計側の情報が整うほど、逆に「解析側の情報が見えない」ことが目立ってくる、というケースもあります。結果として、設計変更の影響調査や妥当性確認の場面で、“どの解析を根拠に判断したか”が共有されにくく、担当者の経験に依存しやすくなります。

CAE(数値解析)の成果物は、解析モデル、メッシュ、境界条件・荷重条件、ソルバー入力、結果ファイル(可視化データを含む)など種類が多く、ケースごとに増えていきます。これらがファイルサーバーの案件フォルダや担当者の作業領域に散在すると、「どこに何があるか」を探すだけで時間がかかります。さらに、部門間のやり取り(設計→解析の依頼、解析→設計のフィードバック)が増えるほど、次のような問いに即答できない場面が起こりがちです。

設計と解析でデータの性質や更新のリズムが違うため、設計変更と解析結果の対応関係を後からたどりにくい——これが「PLM 解析データ管理」「設計 解析 連携」「CAE データ管理」でつまずく典型です。

2|PLMは製品構成・設計変更に強いが、CAE業務まで1つで抱え込むのが難しい理由

PLMが得意とするのは「製品構成(どの部品がどこに使われるか)」と「設計変更(いつ・誰が・何を変えたか)」の管理です。ところが解析では、同じCAD形状でも条件や境界設定を変えた複数ケースを回し、ケースごとに多数のファイルが生成されます。設計の「1版」に対して解析が「1件」とは限らず、1:Nになりがちです。

“1つのツールで全部まとめたい”と考えたときに、無理が出やすいポイントは主に3つあります。

- 粒度の違い:設計は版管理が中心、解析はケース管理が中心(条件違いが並列に存在)

- 情報軸の違い:解析条件・パラメータ、材料物性、ソルバー設定、メッシュ品質、実行ログなど、妥当性に直結する情報が多い

- プロセスの違い:前処理→試行計算→条件調整→再計算といった反復があり、どこまでを履歴として残すかの設計が必要

PLM単独で無理にまとめようとすると、データモデルが肥大化し、入力・更新の手間も増えます。結果として、解析履歴が追えない/トレーサビリティが弱い/再解析(やり直し)が増える、といった課題が残りやすくなります。

3|SPDMの役割:解析プロセスとデータを一元管理し、再利用性・再現性を高める

SPDM(Simulation Process and Data Management)は、シミュレーションのデータとプロセスを「解析ケース」単位で整理し、ライフサイクルとして管理する考え方/仕組みです。典型的には、次のような情報をケースに紐づけて扱います。

- 解析ケースの基本情報(対象、目的、担当、日付、ステータスなど)

- 条件セットやパラメータ(境界条件、荷重、材料など)

- メッシュ生成やソルバー実行の履歴(入力、実行ログ、利用したテンプレート等)

- 結果データと比較情報(ケース間比較、レポート、可視化結果)

この「ケースに必要な情報が一式そろう」状態を作ることで、後から同じ条件で再計算したり、類似案件で条件だけ変えて再利用したりしやすくなります。

さらに、ケース間の比較や、標準条件(テンプレート)の適用状況を見える化できれば、検討の抜け漏れを減らし、結果の解釈も揃えやすくなります。また、手順をテンプレート化して共有できれば、解析プロセス管理(標準化・自動化)も進めやすくなり、属人化のリスク低減にもつながります。

Ansys MinervaのようなSPDM製品もありますが、重要なのは製品名そのものより、解析ケース単位で「条件・手順・結果」を構造化し、ワークフロー/テンプレートを含めて組織として運用できるかどうかです。

4|PLM×SPDM連携で実現できる「設計変更と解析結果」の一貫管理

PLMを製品構成・設計変更の基盤、SPDMを解析データ・プロセス管理の基盤として役割分担し、相互に連携させるアプローチがあります。狙いは、設計側の“構成と変更”と、解析側の“ケースと結果”を、同じ文脈でたどれるようにすることです。

例えば、(a)PLM上のCAD/BOMバージョンを起点にSPDMで解析ケースを作成し、(b)実行した結果をケースにひも付けて整理し、(c)結果の要点や評価ステータスをPLM側の設計変更・構成情報に関連付ける——という流れを作ります。運用面では、設計変更(変更要求・変更通知)を“起点”にして必要な解析ケースを立ち上げ、完了したら結果を戻す、という往復が回る状態を目指します。これにより、どの版に対する結果か、どの変更要求の根拠になったか、解析結果と試験結果がどの製品構成に紐づくか、といった関係が追いやすくなります。

PLM×SPDM 連携は、CAD×CAE 連携を「データ受け渡し」から「履歴の一貫管理」へ引き上げる枠組みです(例:当社のPLM×SPDMの連携)。設計・解析・品質が同じ“関連付け”を見ながら会話できる状態が、最終的に目指す姿になります。

連携の設計で重要なのは、単にファイルを相互参照することではなく、「どの設計版(構成・変更)に対する、どの解析ケース(条件・結果)か」を一意に示すメタデータを揃えることです。変更番号やリビジョン、解析ケースIDなど、紐づけの“キー”を決めておくと、後から追跡できる範囲が広がります。

5|導入効果の方向性:監査対応・解析工数削減・開発リードタイム短縮へ

PLM×SPDMで“設計と解析の関係”が見えると、効果は主に次の3つの方向に現れます。

6|まとめ:PLMとSPDMを補完的に使い、デジタルスレッドの土台を作る

PLMは製品データと変更管理、SPDMはシミュレーションのプロセスとデータ管理に強みがあります。どちらか一方で全体を完結させるより、役割分担と連携設計によって統合データ管理を組み立てるほうが現実的です。

設計から解析、検証までを“ひと続きの情報”としてつなぐデジタルスレッドは、デジタルエンジニアリング推進の基盤になります。自社のPLM運用で次のような状態が見えるなら、改善余地のサインです。

- 解析データや解析履歴が探しにくい

- 設計変更と解析結果の関係を説明しづらい

- 過去解析の再利用が進まず、再解析が増えがち

進め方としては、いきなり全社・全案件を対象にするのではなく、まずは「設計変更の影響が大きい製品」「解析の再利用が効きやすい領域」など、範囲を絞って始めるのがおすすめです。例えば次の3点を決めるだけでも、運用は前に進みます。

- 設計側(PLM)で管理する“起点情報”(対象の構成、版、変更番号)

- 解析側(SPDM)で管理する“ケース情報”(条件、実行、結果、レポート)

- 両者を結ぶ“キー”(リビジョン、変更番号、ケースIDなど)

加えて、ファイル命名規則や保存先のルール、レポートの粒度(何を残すか)を最初に決めておくと、現場の混乱を減らしやすくなります。

最後に、まずは現状の棚卸しから始めるのが現実的です。例えば「設計変更が入ったときに、誰が・どの情報を見て・どこで判断しているか」「解析結果を再利用するときに、何が足りなくて探し回るのか」を洗い出すだけでも、連携設計の優先順位が見えてきます。

PLM 成功要因を“ツール導入”だけに求めるのではなく、“設計と解析をつなぐ仕組み”として見直すことが、次の一歩になります。

本稿でいう「PLMの穴」は、PLMが不足しているという意味ではなく、設計変更(版・構成)と解析ケース(条件・結果)を同じ文脈で追いにくい“根拠の分断”を指します。