資料ダウンロード|分野別ソリューション

疲労試験条件の逆解析

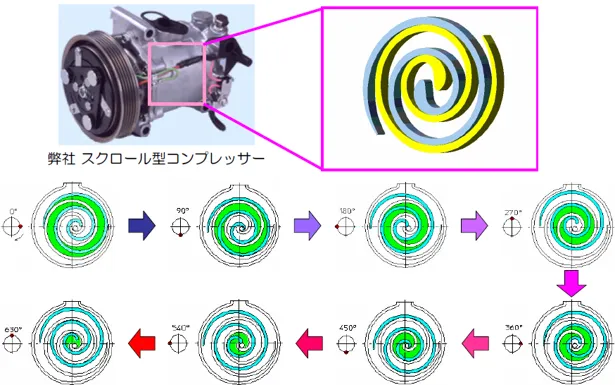

「冷やす/暖める技術」をコアに快適空間の創造を追求する、自動車/住環境/店舗機器/自動販売機システムメーカーのサンデン株式会社様。製品の市場での故障寿命・故障モードを単体疲労試験で再現するには、①実部品を供試体とする、②製品運転時の応力勾配を再現するという2点を満足できる試験条件を探求する必要があると考えていらっしゃいます。本資料では、カーエアコン用コンプレッサー部品の市場での故障寿命・故障モードを単体疲労試験で再現するために、 CATIA+Ansys+Optimusの連成解析を実施し最適な疲労試験条件を逆解析した事例をご紹介いただきます。

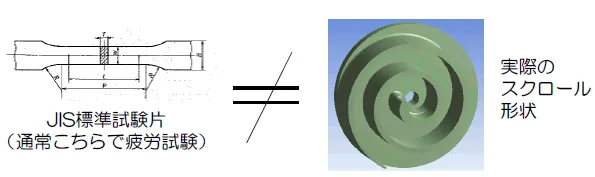

実体疲労試験の必要性

実験や市場での製品耐久性が、設計時の強度評価と合いにくい理由は、実形状における材料疲労強度を正確に把握できてない為です。材料の疲労強度は寸法・切欠き・表面粗さ・表面硬度等に大きく影響されるため、実部品をそのまま供試する実体疲労試験が必要です。また、切欠きの感度は応力勾配に強く依存するため、疲労試験では、製品運転時の応力勾配の再現が必要です。市場での故障寿命・故障モードを単体疲労試験で再現するには、この2点を満足できる試験条件を探求する必要があります。

最適な疲労試験条件の逆解析

CATIA+Ansys+Optimusの連成解析により、最短の期間で最適な疲労試験条件を逆解析します。通常の構造解析では、部品形状・荷重を定義してから応力・変形量を算出しますが、逆解析では、最大応力部の応力勾配を設定してから形状・荷重を解析します。逆解析フローは以下の通りです。

①最大応力部の応力勾配を設定

②実体疲労試験を解析モデル化、設計変数を定義

③Optimusにて最適化解析を実施

④最適解が、すなわち最適疲労試験条件

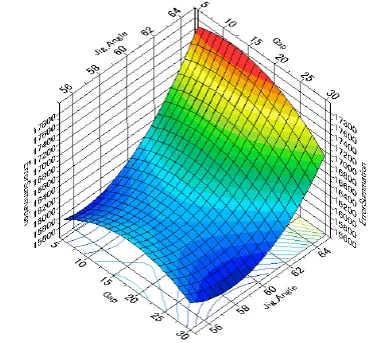

最適化メソッド

3段階に分けて最適化を実施します。まず、実験計画法(ラテン超方格法)でサンプルを取得します。設計空間の広い範囲にデータをばら撒くことができます。本例の場合、計算時間はサンプル100回で3日程度です。次に、応答曲面法(RSM)で、次の大域的最適化の高速処理化を図ります。モデル化手法は最小二乗法を採用します。RSM作成時間は数秒です。最後に、大域的最適化(Self-Adaptive Evolution)を実行します。世代交代を繰返し、目標に適合する個体を生成します。RSMを使えば最適化にかかる計算は数秒です。

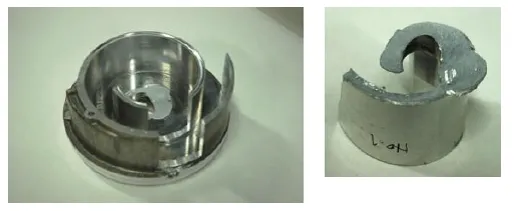

最適解を反映した疲労試験の実施と妥当性の検証

最適解に基づき実体疲労試験を実施したところ、実体のS-N曲線は、標準疲労試験のS-N曲線とは全く異なる挙動を示すことを確認できました。製品の故障曲線を、より正確に表現していることが期待できます。また、実体疲労試験による破損品は、製品耐久試験での破損品と破壊形態が類似していることが確認できました。実機の破壊モードは再現できていると考えられるため、この点に関して、最適解は妥当であると考えられます。

*続きはダウンロードしてお読みください。