資料ダウンロード|分野別ソリューション

熱流体構造連成解析によるプレス成型金型の最適化

プレス成形の課題は、金型の表面温度の不均一性や金型の精度による被加工材の成形不良です。その対策の一つが、金型内部の水冷管の設置条件によって金型温度を制御する方法です。本資料では、シミュレーションによる熱流体・熱応力の連成解析を実施し、プレスによる金型の変位を制約とした金型表面の温度ムラが最小となる最適な水冷管の配置や半径を検討します。また、CAEを用いた連成解析の最適化の方法論・手順を提案します。

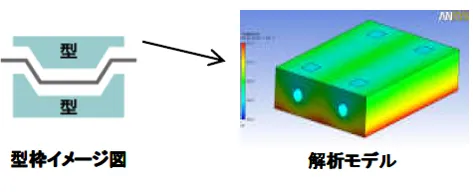

熱流体熱応力連成解析

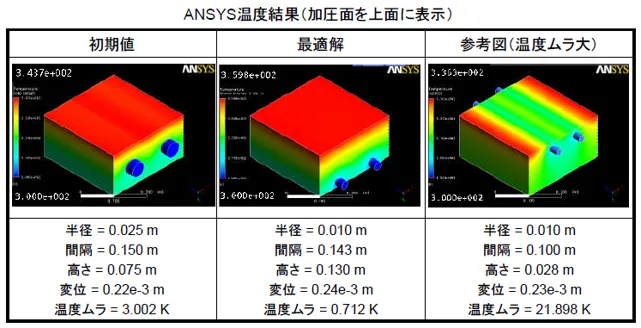

まず、熱流体解析(ANSYS CFX)で金型温度分布および最大・最小温度の差を算出します。次に、熱応力解析(ANSYS)で金型加圧面の変位を算出します。

最適化問題設定とアプローチ

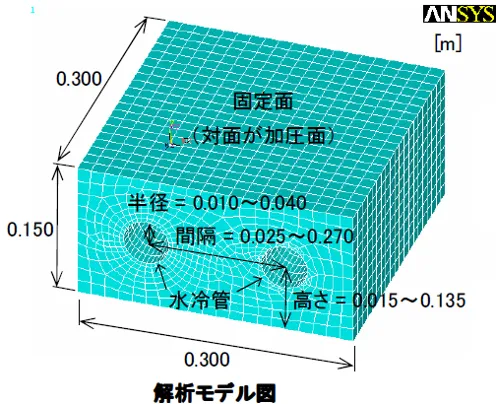

プレス成型品の品質を左右する、金型表面の温度ムラ(金型加圧面の最大・最小温度の差)の最小化を目的関数とします。制約条件は金型表面の最大変位(<0.5mm)とします。設計変数として水冷管の半径、間隔、高さを設定します。

まず実験計画法(ラテン超方格法)で設計空間の分析及び設計変数のスクリーニング・範囲の絞込みを行い、応答曲面法(最小二乗法)で感度解析を行います。最適化は、局所最適化手法(Adaptive Region (AR)-Hybrid最適化手法)により温度ムラの最小値を算出します。

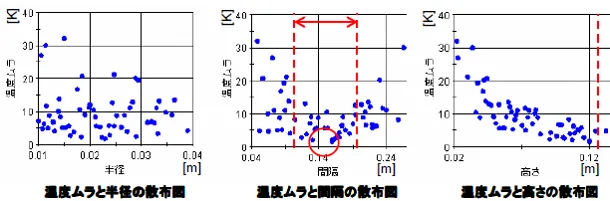

設計空間の分析

温度ムラと半径の散布図からは、半径が大きいほど他のパラメータの影響を受け難い傾向がわかります。温度ムラと間隔の散布図からは、間隔=0.150m付近で温度ムラが最小となる傾向があり、範囲を0.100~0.200m間に狭めて最適化計算を実施可能であることがわかります。また、温度ムラと高さの散布図からは、高い程、温度ムラが小さくなる傾向があり、高さを最大値に固定して最適化計算を実施可能であることがわかります。

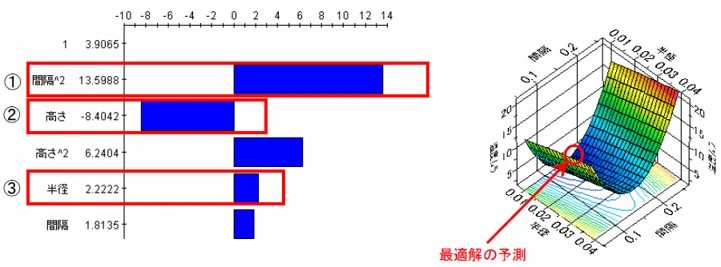

各設計変数の感度解析

温度ムラの寄与度図から、間隔、高さ、半径の順に寄与度が高いことがわかります。間隔は、値が変わると温度ムラが2次の関係で変化します。高さは、増加すると温度ムラが線形に近い関係で減少する負の寄与です。半径は、増加すると温度ムラが線形に近い関係で増加する正の寄与ですが、他の2つのパラメータと比較すると寄与度は小さくなります。設計変数のスクリーニング/範囲の絞込みにより最適化計算に必要な計算回数を削減しました。

最適化結果

Adaptive Region (AR)法による最適化の結果、温度ムラが初期値に対して約76.4%改善されました。最適解から、以下の解釈が可能です。

①流入量が一定の為、半径が小さい方が流速が速く熱伝達率が高い為、除冷効果が高い

②均等な中央配置が最適

③加圧面(下面)近くに配置すると加圧面での温度差が大きくなる

*続きはダウンロードしてお読みください。