DLRでクラッシュボックスの性能を10%改善

–Neural Concept Shapeモデルを活用した開発サイクルの短縮-

ドイツ航空宇宙センター(DLR)はNeural Concept社と提携し、斬新な車両開発を目指しクラッシュボックスの設計を最適化しました。

次世代の車両コンセプトの開発には、設計上の課題を克服し開発サイクルを加速するための革新的なアプローチが必要です。本事例では、Geometric Deep Learningに基づくNeural Concept Shape(NCS)モデルが高度に非線形な現象である衝突時のコンポーネントの挙動をいかに正確に予測できたかを述べます。また革新的な設計ソリューションに向け、これらのモデルを活用して大規模な設計空間を探索しより速く収束させる方法を紹介します。

■次世代自動車のためのクラッシュボックスデザイン

世界中の交通システムは大きな変革期を迎えており、将来のモビリティのために環境的に持続可能で経済的に実現可能なソリューションを開発する必要があります。都市化、電動化、モジュール化、高度な自動化の融合によって、新しい車両コンセプトと構造の体系的な開発が要求されています。こうした革新的なコンセプトの一つが、次世代自動車(NGC)ファミリーの一つであるUrban Modular Vehicle(UMV)であり、都市型モビリティ、電動化、高度自動化システムの導入に重点を置いています。UMV開発の中心は、コストを削減しながら様々な車種の生産を可能にするモジュラーシステムの開発です。このモジュラー設計の重要なものとして、衝突時に車両と乗員の安全を確保する上で重要な役割を果たすクラッシュボックスがあります。

■クラッシュボックスの設計における課題

クラッシュボックスは衝突時に乗員を保護するために車両に組み込まれるエネルギー吸収部品です。主に衝突時の運動エネルギーを散逸させ、車両の主構造への力の伝達を最小限に抑える役割を担っています。クラッシュボックス開発において最適な設計をするには、いくつかの課題があります。

第一に、衝突安全性の要件上、軽量化と安全性維持の両方のバランスが要求されるため、革新的なソリューションが必要となります。第二に、衝突挙動は非線形性が高く、製造上の制約を考慮しながらエネルギー吸収を最大化する最適な設計を見出す過程は複雑です。そのためクラッシュボックスの設計プロセスはエンジニアの経験と成功事例に頼ることが多く設計空間の探索は限られてきます。

■ディープラーニングと幾何学的畳み込みニューラルネットワーク

近年、ディープラーニングは大きな進歩を遂げ、複雑な問題を解決するための新たな可能性を展開しています。先駆的な企業であるNeural Concept社は測地線畳み込みニューラルネットワーク(GCNN)に基づく独自のアルゴリズムを開発しました。このアルゴリズムは生の3D形状データとシミュレーションデータを使ってトレーニングしたディープラーニングモデルを構築します。この画期的なテクノロジーは従来のシミュレーションチェーンを短縮し、CAD設計から直接ポスト処理された結果を提供します。

■クラッシュボックスの性能向上

本プロジェクトの目的は、ディープラーニング、特にGCNNの力を活用してクラッシュボックスの性能を強化し開発サイクルを短縮することです。FEAシミュレーション(有限要素解析)を使用することでGCNNに基づく代理モデルを学習させ、クラッシュボックスの挙動を正確に予測することができます。従来の手法とは異なり、このアプローチでは設計空間の特定のパラメトリック表現に依存しないため、既存のシミュレーションの再利用や転移学習機能の活用が可能になる他、設計空間の探索や最適設計の発見がより柔軟にできます。幾何学的ニューラルネットワークは変形、温度、圧力などの複雑な局所場量を正確に予測するのに適しているため、クラッシュボックスの最適化に最適です。

■Neural Concept Shapeを用いたユースケース

クラッシュボックス設計におけるディープラーニングの適用を説明するために、アーバンモジュラー車両の正面衝突シナリオを検討しました。アルミニウム合金製クラッシュボックスの初期設計をここでは幾つかの設計変数とともに評価します。

目標は比エネルギー吸収量(SEA)を最大化しつつ、容積制約の範囲内で最適な軽量設計を生成することです。

GCNN を使用して学習させたサロゲートモデルを実測値と比較し,クラッシュボックスの性能を予測する際の精度と信頼性を検証します。クラッシュボックスの様々なパラメトリック設計でトレーニングされたモデルはトレーニングに未使用のテスト設計に対し、スカラー量とフィールド量の両方で高い精度(R2値>0.98、平均変位誤差2.4mm)で予測することができます。

AI予測対CFDシミュレーション: 与えられたクラッシュボックス形状の変形を複数の時間ステップに渡って並べて可視化したもの。

左図がシミュレーション結果、右図がAIモデルの予測。コンター色はエネルギー密度を表す。

この後、Neural Conceptのデザインモジュールを使用して、新しいノッチ(切れ込み)デザインを作成することができます。これらのデザインはベースとなる形状パラメータから独立しているため、作成される形状の範囲はオリジナルのデザインスペースよりもはるかに広くなります。パターンタイプ、位置、深さ、厚さ、幅は自由に変えることができます。

カスタム設計モジュール: カスタム設計モデルを使うと、ノッチ形状、ノッチ配置、板厚を変化させながら数秒で100種類の形状を生成することができます。

ノッチ形状のバリエーションは入力時の4つのみのノッチタイプから一般化され、異なるタイプの組み合わせが可能です。

最後に、設計モジュールは最適化のための予測モデルと連動し、以下の目標を達成します。

・吸収エネルギーの最大化

・最大侵入量の最小化

・崩壊力効率>0.7の維持

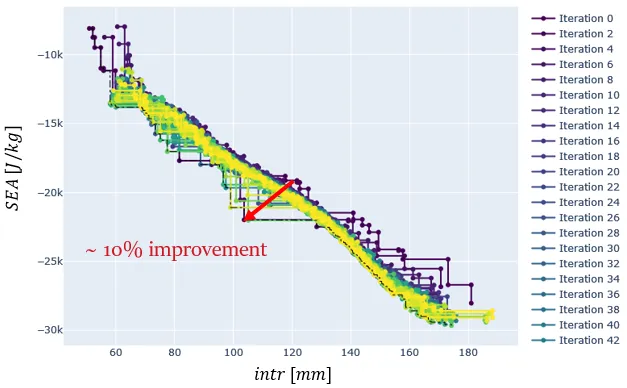

最適化実行の結果としてのパレートフロント:比エネルギー吸収量と侵入量の両方の目標値が10%改善され、その結果はシミュレーションによって検証されました。

完全な最適化ループが実行され、その結果得られるパレートフロントを探索しながら、モデルはベースライン設計と比較して両目標量で10%の改善を達成することができました。これらのパレート解はその後実際シミュレーションを実施することで検証されました。

■結果とまとめ

次世代の車両コンセプトの開発には設計上の課題を克服し、開発サイクルを加速するための革新的なアプローチが必要です。

Geometric Convolutional Neural Networksのようなディープラーニング技術は、クラッシュボックス設計を最適化するための革新的なソリューションを提供します。生の3D形状データとシミュレーションデータを活用することで、エンジニアは衝突挙動を正確に予測する代理モデルを訓練することができ、軽量化と同時に安全性を最大化することができます。クラッシュボックス設計におけるこのパラダイムシフトは、環境に優しく経済的に実現可能なソリューションを特徴とする未来のモビリティの実現に向けた重要な一歩となります。ディープラーニングが進化を続けるにつれて、クラッシュボックス設計だけでなく自動車工学や衝突安全性の最適化のさまざまな側面に革命をもたらし、輸送をより安全で持続可能なものにする可能性を秘めています。

■参照文献

エンジニアリング強化のためのディープラーニング: 論文「新しい車両コンセプトの衝突性能評価」、NAFEMS World Congress、2023年5月発表。P. Lualdi, S. Sokolaki, Dr.-Ing. Ralf Sturm (Institute of Vehicle Concepts (FK), German Aerospace Center (DLR), Germany); A. Pozzetti, T. von Tschammer, K. Kritikos (Neural Concept, Lausanne, Switzerland).

This article is based on the following Neural Concept web page article: Improving Crash Box Performance by 10% with DLR

https://www.neuralconcept.com/post/improving-crash-box-performance-by-10-with-deep-learning

Neural Concept Shapeとは

サロゲートAI構築ツールNeural Concept Shape (NCS)は、CAEデータを学習して、圧倒的な速さで設計評価を行う深層学習AIツールです。通常のCAEなら数時間かかる高精度なシミュレーション結果を数秒~数分間で得ることが可能です。

製品詳細はこちら:https://www.cybernet.co.jp/iot/products/neural_concept_shape.html