製品が複雑化している

多くの企業では、競争の激化によって製品の高性能化・多機能化が進んでおり、製品の複雑化が大きな課題となっています。製品が複雑化すると設計負荷や品質リスクが高まるため、開発プロセスの抜本的な改革が求められています。

製品・サービス

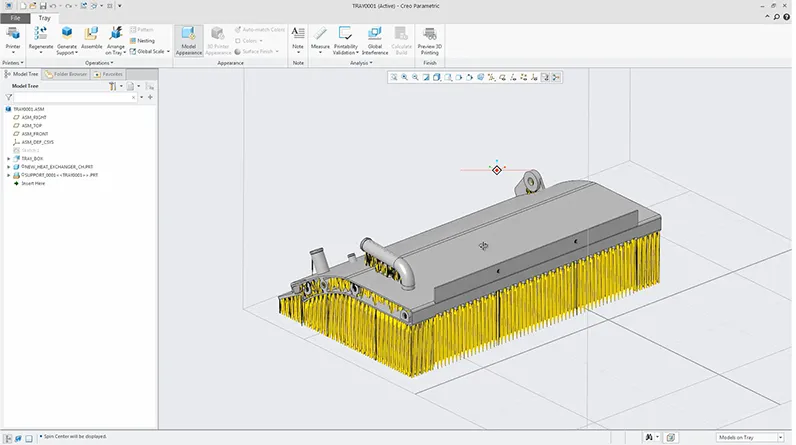

ハイエンド3D CADツール

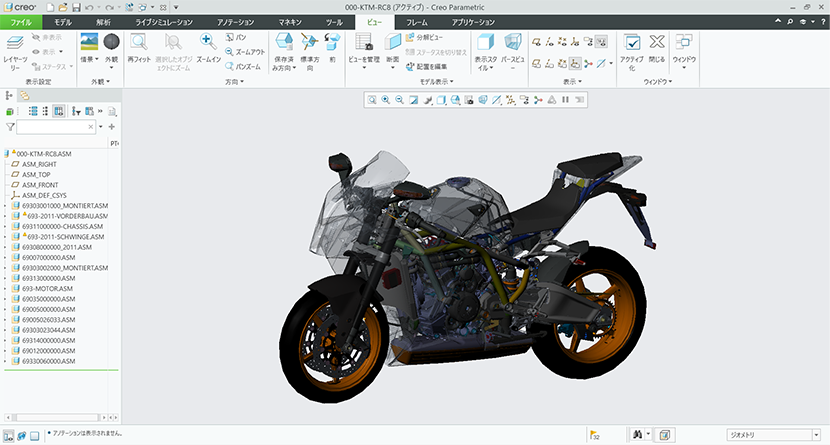

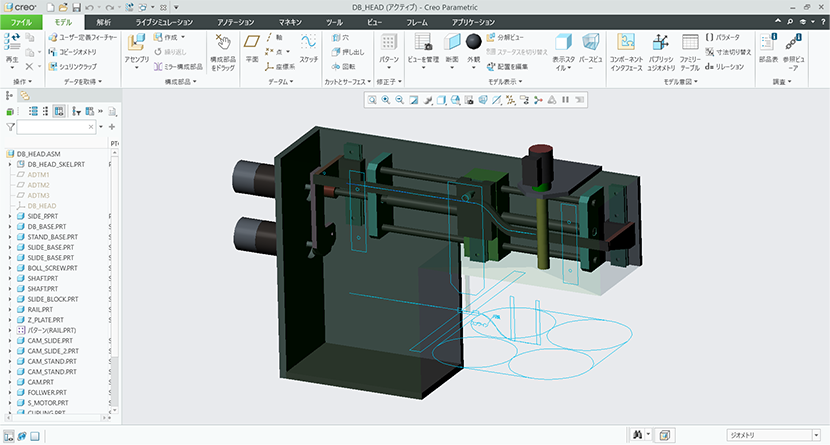

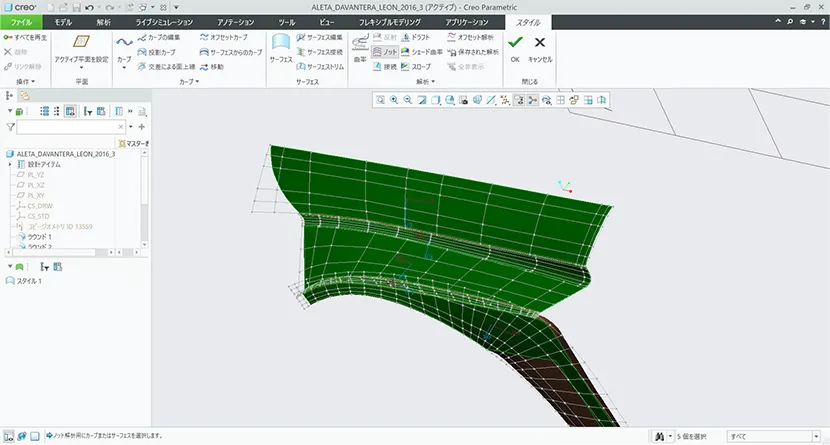

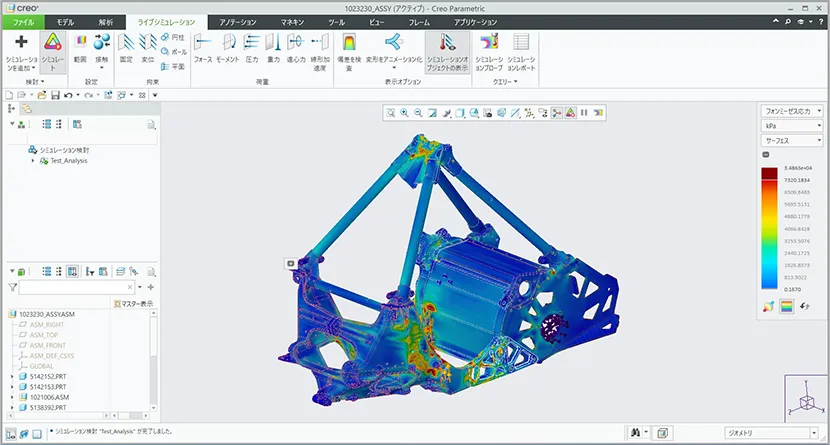

Creoは、高度な3D CADソフトウェアであり、製品開発プロセスを効率化し、革新的な製品の設計と開発を可能にします。直感的なユーザーインターフェースと豊富な機能セットにより、設計者は複雑なモデルを素早く作成し、リアルタイムでデザインの変更を行うことができます。また、シミュレーションや解析機能を組み込んでおり、設計の品質や性能を最適化するためのツールを提供しています。Creoは産業界のリーディングプラットフォームの一つとして、製品開発プロセス全体をサポートし、製品の市場投入を迅速化します。

完全オリジナルのカーネルを採用しているため、カーネルのチューニングによるデータレスポンスの最適化を行えます。パーツ数が数百万単位になる大規模アセンブリの実績もあります。

多くの企業では、競争の激化によって製品の高性能化・多機能化が進んでおり、製品の複雑化が大きな課題となっています。製品が複雑化すると設計負荷や品質リスクが高まるため、開発プロセスの抜本的な改革が求められています。

製品の複雑さが増す一方で、マーケットニーズの流動性が高まることで、頻繁な新製品リリースをする必要性が生じ、多くの企業で開発期間が短くなっています。そのため、過去のデータを活用するなど、開発期間を短縮するための取り組みが必須となります。

昨今は、従来のような勘や経験に頼った設計ではなく、データを基にした効率的で明確な根拠を持つ設計が求められるようになっています。例えば、実験データの他にも、納品後の製品データをIoTで取得し、不具合修正や新製品開発にフィードバックするなどの対応が必要になります。

シングルデータベースを基にした強固な相互連携性により、構想設計→詳細設計→解析→製図→製造といった各プロセスでの変更が全工程のデータに即座に反映されます。前工程の設計が終わっていなくとも次の設計プロセスを同時に進める「コンカレントエンジニアリング」が可能になり、開発スピード向上に貢献します 。

過去にCreo以外のCADで設計したデータをインポートして再利用できます。図面とモデルの関連付けや、2D投影図を定義して3Dビューを生成することも可能です(Creo Legacy Data Migration Extensionを使用)。Creoの高い互換性は、1から設計する手間を省きます。

Creoでは、IoTデータを活用した設計・解析に対応しています。PTCの提供するIoTプラットフォーム「ThingWorx」を利用すれば、CreoとIoTを直接接続してデータを取得し活用できます。また、ThingWorxを使わない場合でもCSV形式でIoTデータを読み込むことが可能です。

Creoでは製品全体の設計を先に行い、その内容に合わせて詳細な部品を設計する「トップダウン設計」を採用しています。全体像を明確にしてから各部品が設計できるので、複雑な製品でもスムーズに設計できます。なお、トップダウン設計ではデータの連携性が重要ですが、100%のデータ連携性を誇るCreoでは、仕様変更が全ての部品に自動で連携されるため、開発の手間を大きく削減できます。

フリースタイル機能により、制御メッシュの面、エッジ、または頂点をマウスで動かし、曲面構造を自由かつ簡単に作成できます。新規部品はもちろん既存の部品においてもフリースタイルでのモデリング環境を構築でき、直感的に設計変更を行えます。

Creoは網羅的な解析機能を有しています。例えばCreo Simulationでは、構造・熱・振動解析はもちろん、固有値解析や座屈解析などの機能も有しており、構造解析と熱解析の連成解析にも対応しています。他にもCreo Mold Analysisによるモールド充填解析など、拡張機能を利用すればさらに多種多様な解析が可能です。

近年の設計現場では複数のCADを使うことが当たり前となっていますが、CADごとのシステムやフォーマットの違いがしばしば問題となります。Creoでは、SOLIDWORKSやNX、Inventorなど、他社のCADデータをそのまま利用したり、アセンブリに組み込んだりできるので、マルチCADでの協調設計が容易になります。

スマート・コネクティッドプロダクト(ソフトウェアが内蔵され、納品後にもデータを収集したり、機能を変更したりできる製品)は設計を変革する存在として注目されています。Creoでは、ThingWorxなどのツールとの統合により、実製品データと設計を融合したスマート・コネクティッド設計を可能にしています。

3D図面に付随した製品製造情報 (PMI) を作成・管理する「モデルベース定義」に対応しています。モデルベース定義を採用すれば3D図面を唯一の情報源として利用でき、製造・検査工程などで個別に管理していた2D詳細図面が不要になります。情報源を統一することで、無駄なエラーをなくし開発時間を短縮できます。

Creoは3Dプリンターによる付加製造に対応しています。付加製造アプリケーションにより、Creo上で格子のモデリングやプリントトレイの最適化などを行い、3Dプリンターに直接入力して試作品の製造を行うことが可能です。外部アプリケーションによる変換作業が不要になるため、開発期間短縮とコスト削減が実現できます。

「Creo Simulation Live」(クリオ・シミュレーション・ライブ)は、設計者が利用し慣れた3D CADソフトウェア「Creo」上でリアルタイム・シミュレーションが可能です。

【導入背景】

パナソニック株式会社のライティング事業部では、長年にわたり試作数の削減、開発期間短縮を目的に3D設計を推進してきました。ただ製品数が非常に幅広く、部署ごとで設計ツールの選定や使い方が異なっていたため、データ共有が効率的でないという問題点がありました。

【効果】

CADツールをデータの信頼性が高いCreoに一本化したことで、データ共有が大幅に効率化され業務効率化が実現しました。また、Creoのナレッジを活用することで、エレ/メカ/ソフト連携のシミュレーションを実行するなど、さらなる価値創造も進められています。

【導入背景】

Fujitsu Network Communications 社では、大規模データベースにおけるECADとMCADのコラボレーションにおいて、従来のフォーマット(IDFなど)でのデータ交換が難しく、部署間の情報伝達を手動で行わなければならないという課題を持っていました。

【効果】

これらの課題を解決するため、Creo ECAD-MCAD Collaboration(ECX)データ交換によるコラボレーションを採用しました。従来は難しかったデータ交換が一貫性のある方法で実施できるようになり、データ交換の効率化、頻度向上による設計エラーの減少、品質向上が実現できました。