解析事例

宇都宮大学:車体フレームの構造解析へのAnsysの活用

今回のインタビューにご協力下さいましたお客様は宇都宮大学大学院工学研究科エネルギー環境科学専攻応用エネルギー科学講座杉山均教授です。

宇都宮大学工学部様は、1961年に設立された国立宇都宮工業短期大学を基礎に1964年に設置された学部です。2002年にはこれからの工学における「ものづくり」、「人づくり」をテーマに掲げて実際のものづくりを授業に組み込んだ「ものづくり創成工学センター」が設置されました。杉山教授はご自身の専門分野である熱流動解析の研究以外に「ものづくり創成工学センター」と協力しながら学生Formula-SAEプロジェクト(SAEはSociety of AutomotiveEngineersの略称でアメリカの自動車学会)の指導教官としても、ご活躍されています。学生Formula-SAEプロジェクトは学生のみで組織されたチームがフォーミュラスタイルのレーシングカーの設計・部品調達・車両製作までを行い、その安全性や走行性能などを競いあう競技会です。アメリカでは既に1981年から開催されており、日本国内では本年第1回大会(全日本学生フォーミュラ大会-ものづくり・デザインコンペティション-)が開催され、宇都宮大学様を含め17校が参加する予定です。

(以後、宇都宮大学杉山様の敬称は略させていただきます。)

まず始めに先生のご研究内容をお聞かせいただけますか。

杉山

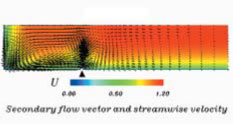

熱流動解析の分野で特に乱流問題を扱っており、管路内流れ、非ニュートン流体流れや河川水理に関する研究を行っています。例えば、直線河川で洪水のような濁流がおこった際に、それが去った後の川底には綺麗な縦筋が残ります。これはサンドリッジといって昔から土木関係者は知っていた現象なのですが、これを引き起こす原因が実は乱流なのです。乱れた流れがどうしてそのような規則的な筋を生成するのか、ということですがこれが一つの計算結果です。(図1、2)、図の三角形の矢印部分には微小な突起がついています。これは断面図ですが、手前から奥行き方向に向かって流れを起すと突起の両サイドに渦が出来ます。実はそれがこのサンドリッジ現象を引き起こす原因なのですね。これを第2種二次流れというのですが、その渦が砂を運びこんで、あるところで落とすわけです。それが山脈のようにずらっと繋がって綺麗な筋が形成されるのです。このような現象に対して理論的にアプローチをしています。

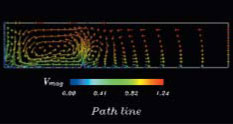

図1.縦筋に伴う長方形断面管路内の

三次元乱流構造解析(主流方向速度)

図2.縦筋を伴う長方形断面管路内の

三次元乱流構造解析(流跡分析)

流体解析では空気や水の流れなど、視覚的に捉えにくいものを検証するのでCAEは大変有効なツールと思うのですが如何なのでしょうか?

杉山

古典力学の中で残された問題として乱流の問題があります。乱流の解析をするには、乱流モデルを自由に入れ込む必要があって、現在では自作のコードでないと難しい部分があります。ですから、乱流モデルを自由に扱える市販ソフトが出てくれば良いなと思います。ただ、乱流モデルの難しいところは、こういう流れでは上手くシミュレーションできるけどまったく違う流れに適用すると実際の流れとずれてしまう、というのがあって、統一的な乱流モデルがないのが現状です。

それで、乱流の研究は機械分野に限らず、土木、航空宇宙、化学など多方面で研究がされているのです。

バイオ分野でいう血液の流れなどの流体解析も同様の検証と考えてよいのでしょうか?

杉山

血液というのは非ニュートン流体です。血液は毛細血管という細いところを流れますが、他の液体であれば抵抗になって心臓に負担をかけてしまいます。ところが血液は上手く出来ていて抵抗が下がるようなシステムになっているのですね。そういうのを我々は擬塑性流体という言葉で現します。これを解析するには、非ニュートン流体のモデルを入れ込まないとならない。非ニュートン流体のモデルを入れ込んで解析を行うとやはり抵抗が下がるのが分かります。私の場合はそれに乱流モデルを組込んで非ニュートン流体の乱流モデルによる解析も行っています。

先生のご専門である乱流の研究と車作りであるFormula-SAEプロジェクトとはどのような接点があって取り組み始められたのでしょうか?

杉山

乱流の研究のために3年前にワシントン大学に留学する機会がありました。そこで学生がこのフォーミュラカーを製作しているのを見たのです。(図3)元々、トヨタ自動車(株)で9年間自動車部品開発の仕事をしていたので、大変興味を持ちまして話を聞いてみますと、このようなフォーミュラカーを学生が製作し、競技会にも出場させ、授業の単位にもなる、ということでした。運営はどうしているのかと聞くと、学生が自主的にスポンサー活動をして企業から部品をもらってやってますよ、と言う。日本にはない教育システムで、学生が嬉々としてやっているわけです。CADも利用していましたし、構造解析もすべて行っていました。このとき、アメリカの教育と日本の教育のギャップを感じました。「日本で果たしてこんなのあるのだろうか。」そう思って2001年に帰国した際に、“隗より始めよ”のごとくやってみようと決意しました。ちょうど、(社)自動車技術会もこの企画に注目しており、複数の大学で合同チームを作らないかと声が掛かりました。

図3.ワシントン大学のフォーミュラカー

この企画に取り組もうとした時に、学生さんの反応はどうでしたか?

杉山

責任と情熱を持って事に取り組む自覚が欲しかったので、学生たちには予め「費用は自腹で、全て自分たちでやること。それであればサポートする。」と伝えておきました。学生たちはそれでもいいからやりたい、ということで1号車の製作が始まりました。設計・製作はもちろんのこと、企画をしてスポンサーを募ってプレゼンテーションもして、という企業では当たり前に行われていることを学生たちは体験するわけです。チームという組織の中で行うので、学生も責任を持って一つのことをやり遂げ、結果的にそれが自信に繋がるようです。1号車を製作するときには宇都宮大学が主幹校となって4大学で、作業を分担して1台の車を製作しました。私たちはフレームの作成とアセンブリを担当したのですが、学生たちにしてみれば暗中模索でノウハウを習得するという場だったと思います。1号車はとにかく情報収集とノウハウを習得する意味で作りました。しかし、初めての試走で走ったときは、期せずして歓声があがったのを覚えています。

1号車ではCADやCAEなどのツールは利用されたのでしょうか?

杉山

使っていません。でもアメリカにいる際に感じたのは、構造解析は絶対に必要だ、ということです。というのは競技には静的競技と動的競技の2つの評価基準があって、静的競技では車両の安全性を証明することが求められるのです。大会既定を見ると自分の安全は自分で確保するという考えが基本に流れています。

簡単な材料力学の式でもいいので、何等かの形で証明しないといけない。2次元くらいならそのような式で間に合うかと思いましたが、やはり3次元になってくると、学生にやらせるのは難しいということで、2001年始めの頃から構造解析用のCAEツールを調査し始めました。Ansys DesignSpaceを使い始めたのは2号車からで、2001年末からです。

では、Ansys DesignSpaceの導入経緯をお聞かせいただけますか?

杉山

価格と扱えるモデル規模に制限が無かったことです。知り合いの先生にも他の製品を紹介していただいたりしましが、価格が高いのと扱えるモデル規模の制限がどうしてもネックになりました。教育版では制限を設けている製品も多いようですね。Ansys DesignSpaceは扱えるモデル規模に制限がない上に価格的にも大変魅力的でした。それにAnsys DesignSpaceは熱の問題も扱えますしね。とにかく早く解析して結果を出して使いこなしたい、というのが頭にあったので、すぐに決めました。

実際には今どの程度の規模のモデルを利用して解析を行っているのでしょうか?

杉山

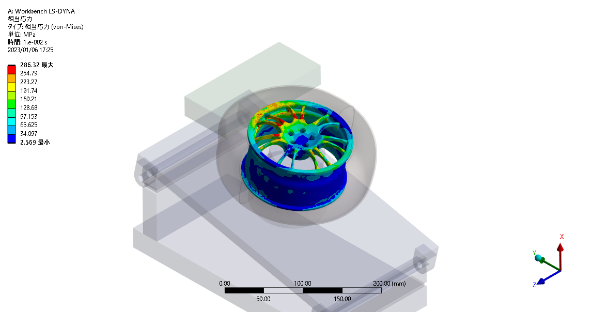

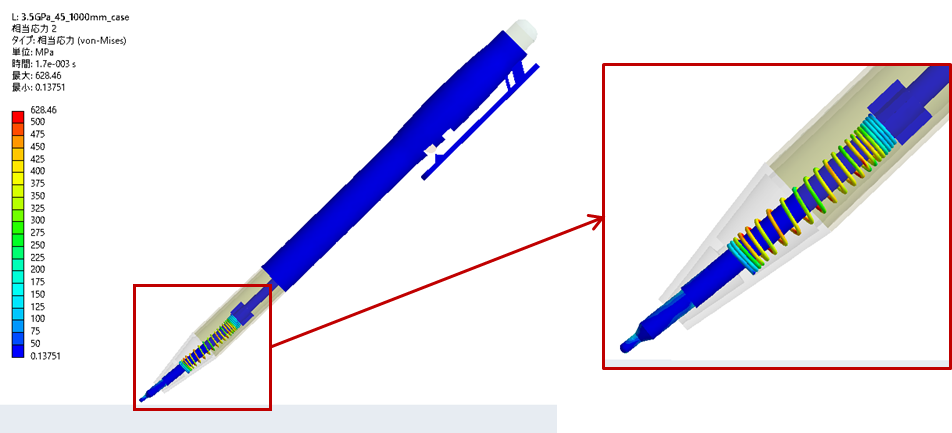

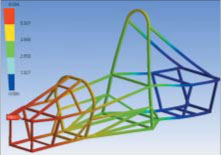

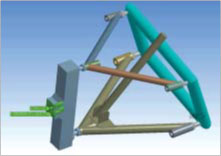

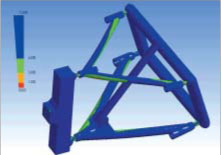

現在行っているのは、車体のフレーム(図4)やフロントのサスペンション(図5、6、7)の構造解析がメインです。Ansys DesignSpaceの解析結果を元に、最終寸法はこのくらいまで大丈夫だろう、ベアリングもこのくらいならもつだろう、という寸法決めをしています。このサスペンションのみの解析で要素数は3万、解析時間はメモリを1GB積んだマシンで約15分です。フレームに関しては、パイプで作成しているのですが、パイプのままでメッシュを切ると要素数は23万点になりました。マシンによっては途中で止まってしまったこともありましたね。パイプの接合部分に微小形状があり、その微小形状につられて上手くいかなかったようです。最終的にはCADの形状を修正することにより解決したのですが、その辺りの薄板モデルの解析も問題なくこなせるようになると有難いですね。

図4.車体フレームの構造解析結果

図5.フロントサスペンション

図6.フロントサスペンションの

構造解析用境界条件

図7.フロントサスペンションの

構造解析結果

現在はベースとしてソリッド要素を採用しており、シェル要素を使うには多少制限が出てきてしまうのが現状です。ただ、少しずつは改善されていまして、シェル化の手法も増えています。また微小形状に関しては設計上どうしても必要なものと解析には不要なものがありますから、後者の場合にはモデル簡略化機能を使うのも1つの手だと思います。

杉山

パイプではなく、ソリッド形状として解析も行ってみました。大体予測したところに応力が集中する結果を得ることが出来ましたので、それでもいいかなという気もしています。

Ansys DesignSpaceの利用方法としては時間を掛けて数値を追っていくよりも、傾向を掴んで素早く繰り返し設計検討を行うといった利用法が主体ですので、先生がされたモデリングも1つの利用方法ではないでしょうか。技術サポートの方でも、ちょっとしたテクニックなどをアドバイスさせていただいていますので是非ご利用下さい。

杉山

技術サポートは既に利用させていただいています。一番有難かったのは今申し上げましたように、メッシュ切りで苦労しているときに対応してくれたことです。ああいうサポートをしてくれると、次にまた解析をしてみよう、という気になります。アフターケアがなければ、「このソフトは使えない」となって結局誰も使わないまま終わってしまう可能性があると思います。たまたま、「人と車のテクノロジー展」でAnsys DesignSpaceの技術スタッフに相談にのってもらって。あれがなかったらどうなっていたんだろう、と学生と話したりしました。

Ansys DesignSpaceの利用方法としては時間を掛けて数値を追っていくよりも、傾向を掴んで素早く繰り返し設計検討を行うといった利用法が主体ですので、先生がされたモデリングも1つの利用方法ではないでしょうか。技術サポートの方でも、ちょっとしたテクニックなどをアドバイスさせていただいていますので是非ご利用下さい。

杉山

技術サポートは既に利用させていただいています。一番有難かったのは今申し上げましたように、メッシュ切りで苦労しているときに対応してくれたことです。ああいうサポートをしてくれると、次にまた解析をしてみよう、という気になります。アフターケアがなければ、「このソフトは使えない」となって結局誰も使わないまま終わってしまう可能性があると思います。たまたま、「人と車のテクノロジー展」でAnsys DesignSpaceの技術スタッフに相談にのってもらって。あれがなかったらどうなっていたんだろう、と学生と話したりしました。

ありがとうございます。ユーザーサポートの重要性を改めて痛感させられ、我々も身が引き締まる思いです。技術サポートやサービス面に関しては一層充実させていく予定で、まもなく新しい技術サポートシステムについてご案内出来る予定です。

ところでCADは何をご利用されていらっしゃるのでしょうか。

杉山

Mechanical Desktopを使っています。ものづくりの基本は図面なのでAnsys DesignSpaceより少し前に導入しました。Mechanical Desktopを導入して構造解析のソフトを探していくと、その中でもこのAnsys DesignSpaceはいまのMechanical Desktopとも合っていたので、それも決め手となった一因です。

実際に利用されている学生さんの反応は如何でしょうか?

杉山

非常に簡単で、ほとんどマニュアルだけを見てあっという間に習得したと話していました。やはり操作が簡単でないと学生は使ってくれません。主に4年生が使っているのですが、今では3年生も「4年生がいる間にマスターするんだ」と言って自ら操作を教えてもらいに来ているようです。やはり若い学生はAnsys DesignSpaceのようなデジタルツールに強く惹かれる部分があるので、意欲的に学ぼうとする姿勢が伺えます。通常、研究を次の世代に伝承していく、というのは非常に難しい問題となっています。というのはいわゆる研究というのはトップダウン的に伝承されていく場合が多いため、下級生がその伝承の必要性、重要性を認識していないところがあって、なかなか能動的にならない。ところがAnsys DesignSpaceのようなツールを使っていると、伝承の必要性をこちらが示す前に下級生が興味を示してついてくるのです。それがこれまでの研究とは大きな違いで、ツールを導入した1つの効果とも言えますね。また、学生が主体的に考え、行動する事がFormula-SAEの特徴でもありますので、学生自身がAnsys DesignSpaceの必要性を認識していて、自発的に学ぼうとしているのだと思います。

得られた結果はどう評価されているのでしょうか。計算自体は簡単に出来ますが、それよりも、出てきた結果をどのように評価するかが重要なポイントの一つだと思いますが。

杉山

それも学生に言っていますが、一つには、応力が出ますからフレームにひずみゲージを貼って実験をやらせる。そうすれば理論と実験のギャップが実感できる。今は未だ出来ていませんが、1つのテーマとしてそのようなアプローチも今後行っていきたいと思っています。

CADやCAEの利用とあわせて、理論面での学習つまり製図や機械工学、材料力学なども教育の中では必要ですよね?そのあたりはどのように組み合わせていらっしゃいますか?

杉山

OJTです。学生には基本的に私のところに図面を持って来させるようにして、それですべてチェックします。例えば図面をぱっと見ても、学生は製図記号の意味がわからない場合があります。全然わからないまま図面を書いてくる場合もあるので、細かく指示しながら教育していますし、学生同士でもそういう情報をやり取りしながら図面を描きますので、今学生が出してきている図面は結構正確に分りやすく描かれていますよ。また、加工工程を念頭において描くことも重要で、そうなると各種加工方法の知識も不可欠です。さらにノウハウが全て図面に集約され描かれていることは技術伝承の意味からも重要で、全てOJTで教育しています。

Ansys DesignSpaceを利用する基本として必要とされるのは、まず材料力学です。基本はまず梁の問題をきっちり解けるようにしておくことではないでしょうか。

Ansys DesignSpaceでは応力やひずみが出てきますが、それぞれの意味を学生は疑問に思うようです。ちょうど塑性加工の先生がいますから彼らは直接聞きに行っています。

ですから、学生もAnsys DesignSpaceを使うことがきっかけになって材料力学をもう一度別な面から見直すということにつながっていますね。今まで無味乾燥だった材料力学が面白くなったという学生もいます。我々は熱流体解析をやっているので、エグゾーストの計算をやることがあります。そうすると管の中の流れ、熱の移動がどうなるのかが計算しながらだとわかる。そうすると始めて学生たちも疑問を持つことになると思うのです。どうしてこちら側が早くなってあちら側が遅くなるのだろうって。そのように疑問から学問を見直すと知識の吸収の仕方が違ってきますよね。やはり何故っていう動機付けをモノづくりとかソフトを通して植えつけると、後の進展の仕方が違います。動機付けが上手くいくと学生は一つ教えれば十くらい勉強してきます。実際のモノづくりやソフトを使って解析するというのは彼らの動機をインスパイアするいいツールだと思います。

国公立大学も独立法人化され、個性が求められていく中でFormula-SAEのような企画に取り組まれることは大きなアドバンテージになりそうですね。

杉山

最近大学側でも随分この活動を認めてくれ始めて、大学が発行している工学部の紹介冊子の中で取り上げてもらったり、オープンキャンパスの際には駐車場で走行させたりもしました。2002年には工学部に「ものづくり創成工学センター」というのが出来て、そのセンターとも協力しながらこの企画に取り組んでいます。「ものづくり創成工学センター」というのは昨今の学生の理系離れを食い止めようということで設立されたセンターで、機械系であれば紙飛行機やロボットを製作したり、電気系であればユニットからのスピーカ製作などを授業の一環として取り入れています。

それでは最後に今後、先生の取り組まれる予定の活動内容やご希望などをお聞かせください。

杉山

1つにはFormula-SAEを教育テーマの一環としてステップアップできるようなことを考えています。例えば、いま動力計を入れればエンジン特性がわかる、エンジン特性が分かれば、燃焼の問題にも入っていける。現在、Formula-SAEは研究や授業とは完全に切り離されたプロジェクトですが、そうすると学生もFormula-SAEをやりながら燃焼問題の研究をして、それで論文が出来るということになります。つまり自分の好きなことをやって、なおかつ研究も兼ねることが出来るわけですね。本来、研究とは楽しいものであるはずで、今後はそのようなことを進めていきたいと考えています。また、そのなかで産学連携も進めていきたいですね。今、日本の企業はかなりレベルが高いですから、我々大学も各種問題を扱うにしても企業と同一レベルくらいに行かないと産学連携というのは難しいかと思いますが、ゆくゆくはそのようなレベルに持っていくことが理想です。

私の研究も熱流体解析ということで織り込めますので、Formula-SAE活動の中に1つテーマを作って学生を教育する。その延長線上で、いいものがあれば産学連携で研究する。いま産学連携という話をしましたが、お付き合いをしている企業というのは、現在でも部品供給を受けているような企業が結構あります。これは先ほど言ったスポンサー活動で部品の供与を受けて一つのコンタクトを取るのですが、そのコンタクトを糸口にして次に産学連携を狙っていくと、一番長続きすると思います。どんなことでも新しいものを始めるときは学生が集まってきて、それなりに出来てしまいますが、本当の真価が問われ、真価を発揮するのはそれからで、何が難しいかと言うと継続です。常に学生に興味ある内容を示すこと、面白味を常に持たせること、自分自身のためになるんですよ、ということを自覚させながら行わないと絶対継続しないですよね。まさに、継続は力なりだと思います。

よく、最近の学生はポテンシャルがないとか学力が低下したとか、簡単に言われますが、であれば低くなった学力を向上させるような機会を我々が与えて、彼らの持っている良いものを引き出してやれば、光るものがあると思うのです。学生のポテンシャルを引き出し,育てるのが今の教育の課題ではないでしょうか。そういう素材としてFormula-SAEというのはたいへん魅力ある教育システムだと思います。今後の課題と言うのはこういう活動を実践教育として大学の単位に認定してもらうということと、とにかく細々でもいいから続けていくことですね。

2003年度 日本大会用車両 UF-01

走行会でのテスト走行

ありがとうございました。Formula-SAEのような活動に対して、今後もサイバネットシステムでは積極的に支援をしていく予定です。

宇都宮大学 大学院工学研究所 エネルギー環境科学専攻応用エネルギー科学講座 杉山 均教授にはお忙しい中インタービューにご協力いただきまして誠にありがとうございました。この場をお借りして御礼申し上げます。

「Ansys Product News2003 Autumn」に掲載