解析事例

設計者にCAEを。Ansys Workbenchを使った「FEAグランプリ」が成功し、利用者が急増

小林様、北川様、舞田様、早川様

小林様、北川様、舞田様、早川様本インタビューでは、GEヘルスケア・ジャパン株式会社様にご協力いただきました。同社は米ゼネラル・エレクトリック(GE)のヘルスケア事業部門の中核拠点として、現在GEが全世界で推進している「ヘルシーマジネーション(*1)」戦略にもとづき、CTやMRIなどの画像診断装置やヘルスケアIT、バイオ医薬品などの幅広い分野で、最先端の医療技術やサービスを提供しています。また外資系画像診断装置メーカーとしては唯一、国内に開発・生産拠点を持ち、日本発の質の高い製品を全世界に向けて発信しています。

今回は昨年、社内で大きな成果を上げられた設計者向けのCAE教育プロジェクトについてお話をお伺いしました。

*1 : ヘルシーマジネーションとは:世界が直面する深刻な医療問題の真の解決を目指して、2009年5月にGEが策定した新戦略。2015年までに60億ドルを投じて、100種類のイノベーションを実施し、15%の医療コストの削減、15%の医療アクセスの拡大、ならびに15%の医療の質向上の実現を目指しています。

(以下、お客様の名前の敬称は省略させていただきます)

解析や最適化、実験など多方面から設計現場をサポート

皆様の担当業務についてお聞かせください。

早川

日本の開発部門の組織はエレキ、メカ、ソフトなどのファンクショナルな組織と、MR、CTといった製品開発部隊がクロスする構造になっています。私はメカ分野を担当する機構設計部全体を統括しています。

舞田

私は機構設計部のアドバンスドメカニカルエンジニアリングチームでリーダーを務めています。当チームは解析や最適化、評価、実験などの様々な観点から、機構設計部の製品開発をサポートする役割を担っています。メンバーは各製品開発チームから選出されており、全員設計も兼務しています。

北川

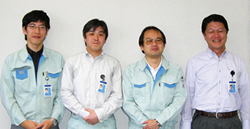

私も同じチームで解析や設計を行なっています。昨年まではMR担当でしたが、今年からCT担当になりました。

小林

私も同チームで解析したり、CTのテーブルやガントリー等を設計しています。

海外オフィスとの役割分担は?

早川

CTやMRの場合は、主に日米中の3ヵ国で開発・生産を行っています。米国では最先端の医療機器、技術改善や製品としての完成度を高めるのが得意な日本はどちらかというと普及品、そしてコスト面でのメリットを出しやすい中国では廉価版というように、それぞれの特性が活かせる体制になっています。

現在ご利用のCAEは?

舞田

ほぼ全てがAnsys製品です。ライセンスとしてはMultiphysicsと、最近になってIcepakを使い始めました。この他、最適化では主にDesignXplorerを使っていますが、複雑な応答局面を扱うなど問題がかなり高度になる場合はOptimusを使っています。

Ansysの導入経緯についてお聞かせください。

舞田

きっかけはGE全体で、Ansysが標準ツールとして選定されたことでした。我々は他のツールを使っていたのですが、非線形等の解析の要求が出始めていたため、この機会にAnsysを導入しました。操作環境は主にWorkbenchを利用しています。導入当初はまだ出たばかりで機能も限られていたためMechanical APDL(旧称:Classic)を使うようにしていましたが、Workbenchにはその頃から興味を持っていました。その後、数年で機能が急速に充実したのでWorkbenchに切り替えました。

CTの開発を中心に解析ニーズが急増し、設計者向けのCAE教育が課題に

医療機器業界では、CAEはどのくらい浸透しているのですか。

舞田

業界全体としては旧くから使われていましたが、当社で利用が急増してきたのは近年になってからです。

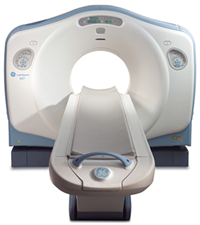

中でも特に多いのがCTです(図1)。CTは患者様の体の断面像を撮影する装置で、X線を放出するチューブやチューブへ電力を供給する高圧系、人体を透過したX線を集めるセンサーなどが回転して画像を撮影しています。

撮影の時間が短縮されれば生産性が向上しますので、お客様である病院からは回転速度の向上を強く求められます。一方高画質化へのニーズに応えるため構造物は重量化しがちで、回転部分の部品強度は特に重要な問題です。

内容としてはシンプルな構造解析なのですが、こうした背景からCAEの需要が急増してきました(図2)。

問題作成から会期中のフォローまで、きめ細かい準備・運営を実施。その努力が実り、部内の実務設計者のほとんどがCAE利用者に

それで設計者向けのCAE教育が必要となってきたのですね。昨年のAnsys Conferenceで発表いただいた設計者向けの競技会「FEAグランプリ」は非常に興味深い事例でしたが、実施の経緯をお聞かせください。

舞田

最初は我々のチームで解析を請け負っていたのですが、急増する解析依頼に対応しきれなくなってきました。かねてより設計者にはコンセプトの段階から設計検証してほしいという思いもあり、それを実現するためにも設計者1人1人に解析のスキルを習得させる必要がありました。

そこで2002年頃から設計者向けのCAE教育に着手したのです。しかし講習会を開いたりテンプレートを用意したりと色々試みたものの、最初のうちはあまり効果がでませんでした。

ところが2005年にWorkbenchを導入したことが転機になりました。ある日、設計者の1人が解析依頼に来ました。他の業務の都合で対応する時間がなかったためWorkbenchの使い方だけ教えて帰したところ、その設計者は数日後にきちんと解を出してきたのです。その後、我々のアドバイスを受けながら2、3回ほど経験すると、彼は継続してCAEを使うようになりました。

このことから、やはり講義形式では浸透力が弱く、自分で繰り返し使って慣れることが重要なのだと実感しました。そこでWorkbenchを使って楽しみながら繰り返し解析を練習できる方法はないかと考え、色々と試行錯誤を重ねた結果、2009年に実施したFEAグランプリに行き着きました。

早川

もともと、機構設計部のエンジニアのスキルを上げたいという思いがあり、CAE教育は非常に有用だと考えました。CAEを使えば、勘で設計するよりも確実に答を出すことができます。

また解析部隊に依頼をしていた当時は、解析の順番待ちで先に進めないとか不安なまま進行してしまう事もありました。そうした問題を解決するためにも、設計者全員に普及させたかったのです。

あえて間違えやすい問題を用意するなど、随所にきめ細かい工夫がされていますね。企画には何人の方が携わったのですか。

舞田

企画を思いついたのは私1人です。上司の早川に、少し時間がかかるが実施していいか相談したところ快諾してもらえたので、当チームのほぼ全員が運営委員となってこの企画に取り組みました。

問題はどのように用意したのですか。

舞田

最初、各回で教えるテーマを全て決めていたのですが、何度か実施していくうちに、皆が間違えやすい弱点や追加で教えるべき項目が見えてきました。

そこで4回戦以降は実施後に、次回教えるべき事柄や問題をその都度決めていきました。

北川

問題については色々と議論しましたね。セミナーに出てくるような簡単な例題で良いのではという声もありましたが、結局実践に近い形で、しかも落とし穴が多いのが良いという結論になりました。

小林

これがなかなか大変でした。例えばシェルとソリッドの違いが解析結果に如実に現れるような問題で、しかも間違えやすいポイントを組み込まなくてはなりません。前半戦までは4時間程度で作成できましたが、後半の問題にはそれぞれ2 、3日かかりました。

舞田

モデルは実際に解析して、メッシュがきちんと切れるか、想定外のエラーが出ないかなどを事前に確認する必要があります。

とはいえ参加者の解き方は千差万別なので、考えられる限りのパターンで問題を解き、どんな方法でも計算できることを確認してもらっていました。その意味でも例題を作るのは大変でしたね。

出題の前日に行われた「練習走行会」とは何ですか。

舞田

実際の問題をずっと簡略化したものを用意して、参加者に実習してもらいながら、今回の問題で注意するべき事柄やFEAの決まりなどについて説明しました。事前に、各問題において最低限学んで欲しいコツを明確にすることで、確実に習得してもらうようにしたのです。

参加者を増やし、また維持するために工夫されたことはありますか。

早川

当社は伝統的に新しい技術やスキルアップへの関心が高い人が多く、勉強会などの出席率は非常に良いです。同じ機構設計部の中で、設計者も解析が必要という思いはすでに共有していましたし、参加を募ること自体は苦労しませんでした。

北川

ただ、参加者に興味を持ち続けてもらうことには苦労しましたね。回を追うごとに問題の難易度が上がるので、脱落者を出さないような工夫も必要です。そこで練習走行会とは別に勉強会を設けて、問題を解いてもらったり質問に回答したりしていました。

早川

期間中、運営委員会への質問は随時受け付けていたのですが、皆忙しいのでなかなか聞きに来ません。しかし運営側が勉強の場を設けたところ、皆スケジュールを調整して利用してくれるようになりました。

そうした努力の結果、今では実務設計者のほぼ全員が解析できるようになりましたので、この活動は非常に良かったと思っています。

舞田

参加者によると、大会後は設計のレビューをする際に上司が解析結果を求めるようになったそうです。解析を普及させるには、上司など設計をチェックする人間が解析の有用性を理解し、解析結果をある程度評価できることが重要ですので、これは大きな成果だと思います。

大切なのは、とにかく沢山、練習する場を設けること

このような教育活動を成功させるための秘訣は、何だと思いますか?

舞田

上司に参加を後押ししてもらうなど、組織ぐるみのコミットメントが必要です。また運営側の熱意や、参加する側の向上心・好奇心も求められます。

組織によって風土が違うので何が最良か一概には言えないのですが、FEAグランプリといった形に捕らわれず、とにかく沢山、練習できる場所を提供することが重要だと思います。

今後もFEAグランプリは継続されるのですか。

舞田

必要最低限の操作は前回で網羅しているので、今後の活動は検討中です。ただ、参加者からは「問題をもう一度解きたいので回答集が欲しい」という声も多いため、今後作成する予定です。

回答集があれば各自で練習できますから。

またFEAグランプリを通じて、材料力学などの基礎知識が不足している設計者が多いことに気付きましたので、今後はそちらをテーマにした勉強会を実施したいと考えています。

CAE利用に関して、設計者に求めるゴールはどこですか?

舞田

部品単位での設計や、部品2 、3点程度のアセンブリモデルの強度・剛性計算であれば、自力で結論まで出せる状態を目指しています。難しいのが解析結果の判断で、その部分をどう補っていくかが課題だと思います。

使いやすく便利なWorkbench。気になるのは今後の方向性

最後に、当社やAnsys製品に対するご意見をお聞かせください。

小林

Workbenchは取り組みやすいですね。メッシャーが強力で、今までメッシュが切れなくて困っていたものも切れるので助かっています。ただ接触を扱う際に、メッシュの接点と接点をつないでいる部分のプロパティが表示されると良いと思います。Mechanical APDLだとできるのですが。

舞田

Workbenchは、明らかにシェルが適しているような非常に薄いモデルの場合でもソリッドで切ってしまいますが、これはソフトウェア上で事前に判断できるのではないでしょうか。ソリッドでメッシュを切る前に警告くらいは出して欲しいと思います。

またMechanical APDLの代用として考えると、Workbenchにはもっと多機能になって欲しいと思うのですが、その一方で、今回FEAグランプリに参加したような設計者にはシンプルな方が良いと思います。例えばメッシュの節点をつなぎたい場合、今はわざわざMechanical APDLを起動して設定する必要があります。Workbenchでも対応して欲しいと思う反面、こんな機能は設計者には専門的すぎるとも思います。そういう意味でWorkbenchがどの方向に進むのか気になっています。

Workbenchは、ここ数年で急速に多機能になってきています。メッシュの問題も、次のバージョンからは節点・要素の開始番号を設定可能になるなど、徐々に改良が進んでいます。

同時に、カスタマイズ機能もかなり強化されてきています。12.1(2010年5月 日本語版リリース予定)からはプロジェクト画面の操作を履歴ファイルとして保存し、それを実行することでバッチ処理が行えるようになります。また外部ツールのWorkbenchへのアドインが容易になるため、例えばExcelに数値を入力するだけで解析させるといったカスタマイズも実施しやすくなります(Ansys 12.1詳細)。

こうした機能をうまく活用できれば、設計者への利用促進という意味でもメリットは大きいのではないでしょうか。我々も積極的にサポートしていく所存ですので、どうぞご期待ください。

GEヘルスケア・ジャパン 早川様、舞田様、北川様、小林様には、お忙しいところインタビューにご協力いただき、誠にありがとうございました。この場をお借りして御礼申し上げます。

FEAグランプリ 概要と問題例

概要

要点

演習に競争の要素を加えることで楽しんで参加してもらう。

- 間違いを経験してもらう。他チームの間違いも共有する。

- 起こしがちな間違いを組み込んでおく

- チームを組んで参加できる→キーポイント

- 現実的な状況を想定した問題とする

- 一度に多くを教えない。その代わり回数を増やす。

- 問題の3Dモデル(***.x_t)は主催者が用意する

- GP期間中は主催者に随時質問ができる

- 上司から参加へのサポートと、評価に組み込まないコミット

社内向けの案内

- 概要

- 約1年、全6戦(参加人数による調整あり)によるFEM王者決定戦です。

- 内容

- 毎回出される問題を適切と思われる方法でFEAを実施し、結果を提出する。

- 主催者が提出物をもとに順位をつける。

- 主催者は採点理由を公表する。

- 解析には、ANASYS Workbench 11.0SP1を使用。

- 締め切りは毎回提示(通常2週間程度)。

- 順位に応じて毎戦ポイントが付与される。年間で総ポイントがもっとも多かった者を優勝とする。総ポイントが同じ場合、1位の回数の多い者、1位回数も同じ場合2位の回数の多い者とする。

- ポイントシステム

- 10-6-4-3-2-1 。これに加え、最も良くモデリングの工夫がされていた人にファステストラップ1点を付与する。

- 提出物

- 自己申告総時間(解析の方法の検討開始から結論作成まで)

- 解析時間(Ansysにより自動表示されるものをキャプチャする)

- FEモデルと解析結果ファイル考察/結論

- その他

- 毎回前日練習走行がある(ポイントを解説する)

- 期間中質問は受け付ける。ただし、質問内容は全参加者に公表する。

- チームでも個人でも参加できる。

問題例(3Dモデルは計5点)

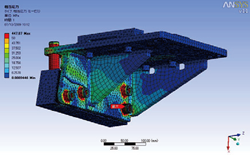

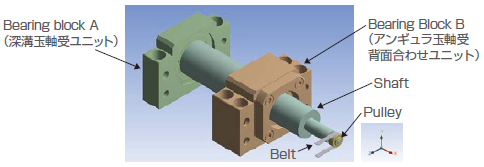

下図のように、Bearing block AとBearing block Bに支持されたShaftにPulleyが付き、Pulley にBeltが50Nの張力で掛かっている。この時、Shaftに発生する応力の最大値と場所を求めよ。なお、駆動側、従動側ともプーリーの径は等しく、Bearing block AとBearing block Bは充分に剛な面に設置されているものとし、BeltはPulleyに対してX方向に移動しないものとする。さらに、Bearing Block Bはアンギュラ玉軸受の背面合わせベアリングで構成されており、Z軸回り、Y軸回りの回転モーメントに対して充分に剛であるものとする。

回答例

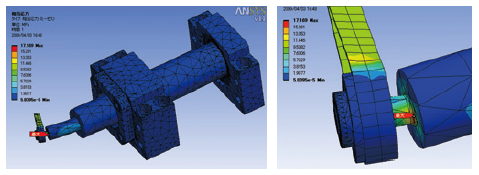

例1

このチームは用意された部品全てを使用。モデリングに無駄も多い上、必要な部分のメッシュコントロールが不適切であり、結果として、最大応力の発生する位置も発見できず、指摘した部分の応力値も不適切になっている。

予選ではボディとパーツのオペレーションにのみ触れたが、この回では適切なモデル範囲の切り出しも裏テーマとなっていた。冗長な部品を用意しておくことで、 このような結果を誘導できる。

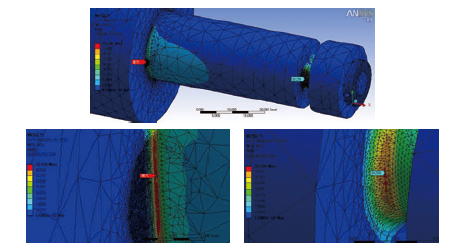

例2

このチームの結果が、ほぼ出題意図どおりの回答。必要最低限の構成部品でモデルを構築し、高い応力の発生する部分に適切なメッシュを切り、結果 を得ている。

「CAEのあるものづくりVol.12 2010」に掲載

記事中のAnsys Conferenceの事例につきましては、Ansys Conference事例検索&ダウンロードページよりご請求いただけます。ご活用ください。