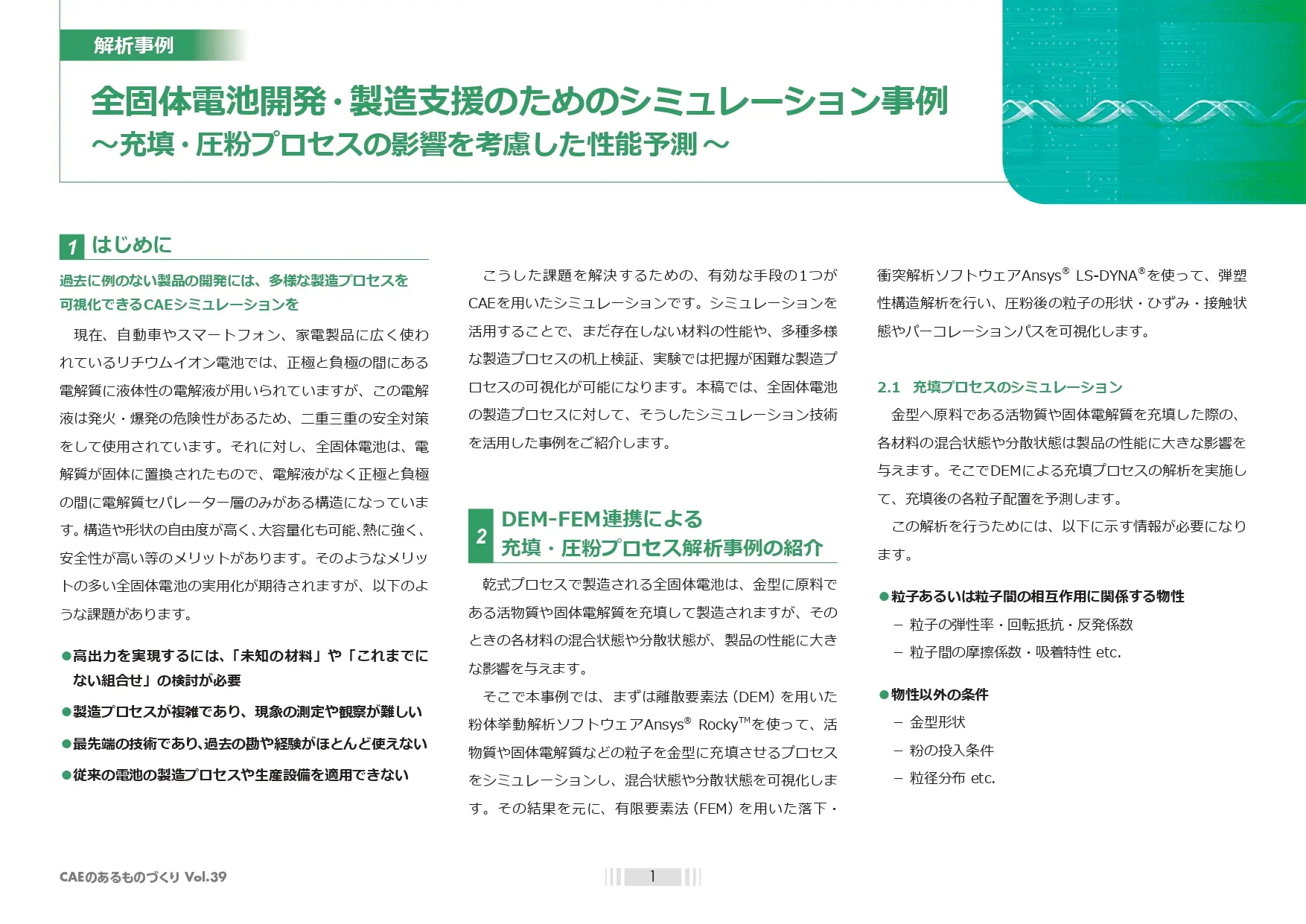

解析事例

自転車のフレームや補強の形、板厚、素材の決定にAnsysを活用。設計検討が効率化され、試作過程の削減を実現

今回のインタビューにご協力頂きましたお客様は、ブリヂストンサイクル株式会社の永田哲二様、土肥明様(写真)です。ブリヂストンサイクル株式会社様は、ブリヂストンタイヤ株式会社(現株式会社ブリヂストン)から分離独立後1949年に設立され、以来日本の自転車産業のトップメーカーとして自転車の発展に取組まれてきました。最近では最高級スポーツ車「ANCHOR 」や折り畳み式自転車「TRANSIT 」などを開発され、常に新しい試みで注目を浴び続けています。

土肥 明 様

土肥 明 様 永田 哲二 様

永田 哲二 様(以後、ブリヂストンサイクル株式会社の皆様の敬称は略させていただきます)

それでは、まずブリヂストンサイクル様の事業内容についてお聞かせ下さい。

永田

主な生産品目は自転車で、年間約120万台を生産しています。事業部は自転車以外に工機事業部があります。工機事業部も3年前に合併したグループ会社のブリヂストン工機の事業を引き継いでおり、生産設備関連の幅広い事業に取組んでいます。例えばタイヤの生産設備などですね。

工機事業部での製造は社外にも出されているのですか。

永田

グループ内の方が多いですが、社外にも納品しています。その場合特注が多いですね。例えば航空機のファーストクラスに使うワゴンや、パネル用の穴あけ装置などを製造した経緯もあります。

永田さんと土肥さんのお仕事は自転車の事業での設計開発ということですね。

永田

私が商品設計1部で、量産主体の製品設計を受けおっています。土肥の方は商品設計2部で、研究開発が主ですね。

土肥

研究開発というのは、簡単に言うと今までなかったものに新規で取組む設計で、例えば折り畳みの構造を新しくして超軽量の自転車を作るとか、電動自転車を開発するなどという分野になります。

永田

商品設計1部は既存の商品群をリニューアルする部門です。製品では、ANCHOR (アンカー)というブランドなどを扱っています。その中で全く新規の設計もありますが、設計サイクルが短いものですから、いかに効率的に作業を進めるかが大事になり、Ansys や3次元CAD が活躍しているのです。

それぞれの部門で実際に解析を利用されている方は何人くらいですか。

土肥

商品設計2部では私も含めて4〜5人ですね。

永田

商品設計1部では私以外に2人使えるのですが、メインは私です。

では解析と設計のグループ分けはなく、設計者が解析も担当されるということですね。土肥さんの方が比較的頻繁に解析を使われているのですか。

土肥

時期にもよりますが、時間的に余裕があれば大体誰かが解析を使っているという状況です。

現在Ansys はどういう使用環境となっていますか。

永田

98年の1月にAnsys/Structural を1タスク導入しました。それを1部と2部で共有しています。自転車の素材の一つにカーボンがあるのですが、そのような積層材の解析をしたかったのが導入経緯としてあったようです。

Ansys を導入される前にはCAE は使われていなかったのですか。

永田

既にいくつかのCAE は使っていました。CAD も2次元用、3次元用として持っていたのですが、データの汎用性や価格面を考慮して3年程前にSolidWorks とAnsys を一緒に導入しました。解析についての知識はありましたからAnsys への移行も楽でしたね。

Ansys の環境は使いやすいですか。

永田

使いやすいと思いますが、英語メニューに慣れていたものですから、日本語になって少し戸惑っています。使い慣れたものがいい場合もありますからね。

土肥

でも日本語メニューは受けがいいですよ。初めて使う人に説明するときにはいいですね。

導入効果はいかがですか。教育にかかった時間であるとか。

永田

私の方は操作を覚えるのにはほとんど問題はありませんでした。マニュアルを見ながら操作していけば、一日で解析はできるようになりました。とりあえず静的な構造解析であれば入力の内容はさほど多くないですからね。

土肥

私は、導入を担当した者が側にいましたから、彼に聞きながら覚えました。使い始めれば数日で自分で扱えるようになりましたね。

使い方としてはAnsys で全て作業されるのですか。

永田

今はCADCEUS をプリとして、そちらで設計をしています。またシェルやソリッドなどの要素作成もできますので、そこまでやってAnsys に渡してその後境界条件を定義します。ビーム要素が必要であればAnsys の方で追加します。

CADCEUS でメッシュを切ったデータをAnsys に渡す際問題点はありますか。

永田

データの受け渡しには問題はありません。ただ、CADCEUS 側の問題としてビーム要素がないとか、Ansys の方では局所座標に対する境界条件定義が面倒だという問題もありますよね。そういうソフトウェア各々の問題はあります。

ではFEM の導入効果はいかがですか。

永田

実際の事例を紹介しながら話した方がいいですね。このTRANSIT (トランジット)の応力解析にAnsys を使っていますが、試作過程がずいぶん減っているはずです。

写真1.折り畳み式自転車 "TRANSIT TL180"

こちらのTRANSIT シリーズは新製品なのですか。

土肥

はい。9月に量産ということでした。

永田

今はこの折り畳み式自転車がかなり注目されています。例えばヨーロッパを中心に環境問題が話題になっていて車の利用方法を考えなおす流れもでてきていますので、そういう一環から折り畳み式への注目度が上がってきているのです。国内メーカーの中で特に折り畳み式をこれだけ多くラインナップしているのは当社だけだと思います。実際持つとわかりますけど9.4Kg という重量になると、結構軽いと感じるはずです。

一般的な自転車は何Kg くらいなのでしょうか。

永田

一般的な自転車ですと14Kg から16Kg 程です。折り畳み式ですと、泥よけや籠などがオプションになるのですが、基本的に車に入れて運べるものというコンセプトですね。駐車場に止めてから自転車で行動をおこすという使い方を念頭においているのです。フレームの素材としては、アルミニウムが一般的で、なおかつ溶接構造です。ただし折り畳み式にする場合、フレームを中央から分割して、ヒンジ構造を作らせて折り畳むので、シートサドルの部分からヘッドのステアリングを結ぶ構造が一本になってしまいます。そうするとメインフレーム一本で支えなければいけないので、かなり強度的に不安を抱えるものが多くなってくるわけです。

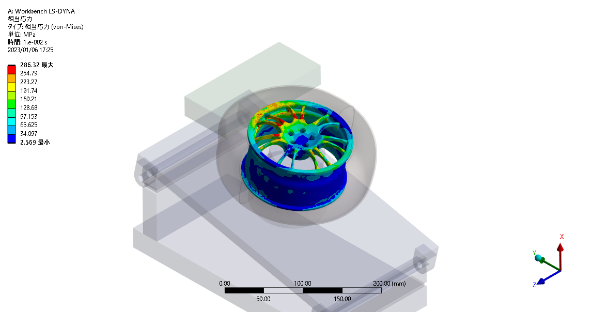

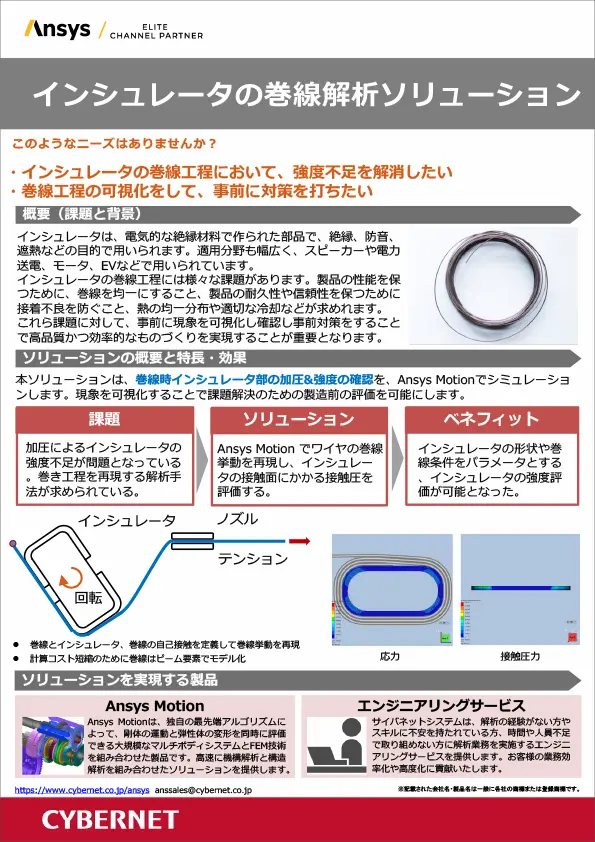

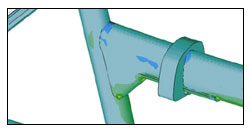

図1."TRANSIT"のフレームの強度解析。補強材の検討を行った。

そういう部分でAnsys を活用されたわけですね。

土肥

そうですね。あの形の決定がコンピュータ上でできましたから。これはモデリングもAnsys で行ってシェルで計算したものです。本来モデリングはCAD を使うのですが、これはボリュームの分割が多くAnsys で全部作業した方が楽でした。モデリングによってはCAD で書けないものもたまにありますし、解析を前提にするとAnsys の方が便利な場合もあります。座標を意識しながらの設計は慣れるまでに時間がかかりましたが、フレームなら半日あればできますね。このモデルだと、車輪を除いてパイプの部分全体です。

この解析は三角形の補強についての検討ですか。

土肥

補強材の形や板厚の検討です。デザイン側では最初から補強がありましたが、当然補強がない方が軽量になりますよね。ですから補強のない状態から検討を始めました。ただ解析した結果必要な強度が出ないので、やはり補強を入れることになったのです。

ここで定義している荷重は人間の体重くらいなのですか。

永田

このサイズだとシートに70Kgf 程度です。それをある高さから落とす作業でして、走行中に歩道の5cm 程度の段差は常にあるという前提です。

土肥

でも実際の試験はもっとすごいですよ。走行中の状態で、連続耐久、衝撃の疲労試験を行うわけです。でも実際に何十年か経験してきた中で出来上がった社内試験の内容ですから、そういう試験がやはり重要ですね。

国からの規格というのはないのですか。

永田

JIS の内容ではフレーム強度規格には振動と衝突時の変形具合を見る試験があります。前フォークをアセンブリして衝突時の吸収具合を見るのです。ただ基本的に衝撃を含めた疲労強度を追求した試験は手配されていません。ですからJIS の範疇だけの試験で市場に出すと危険なものになる可能性があるわけです。やはり十分な強度を持った製品を出すには、自社の規格にのっとった運営をする必要が出てくるのです。

強烈な実験をされているとのことですが、それと同等な解析を同じような荷重をかけて行っていますか。

永田

そうですね。単位荷重をかけてその応力分布を評価するようになります。

土肥

力が最も集中している点を割り出して、その値を下げていくような単純な作業になりますけど。

荷重のかけ方は具体的にどうされていますか。

永田

全体モデルで考えるとハンドルとシートとペダルと3つに分散させるのが本当なのでしょうが、フレーム単体で解析する場合が多く、その場合シートのみに荷重をかけます。これは日本の自転車の乗り方がサドルに全ての荷重をかける状態であるという実状を考慮しているからです。またスポーツ車になると若干分布が変わってきまして、マウンテンバイクですとクランク軸の部分とシートの部分に分散させて荷重をかけています。ですから条件はより厳しくなってきます。つまりある程度実状にあわせて試験方法を調整しています。

基本的には実験を主に、解析はより強度を増すためのトライアンドエラー的に使われているのですね。

永田

そういうことです。自転車は実は作るのに手間がかかりません。通常のスチールのフレームで試作品を作って実験をする方が早いのです。逆にマウンテンバイクなど、アルミの構造体になってくると試作品を作る時間の方が長くなってしまうので解析が効果的です。最近はOEM が多いのですが、そうすると素材の調達自体がたいへんなときもありますので。その場合は、もらっているパイプの断面情報を使って解析しますね。私の事例では、競技用のANCHOR シリーズの新モデルでXALP があります。値段的にも十数万から何十万というものです。今競技用ではアルミが主なのですが、商品としてはスチールもありますしカーボンでも作っています。カーボンになると取り付けるパーツも高級になりますので、値段が高くなりますね。ただ競技用ですから、年間の出荷台数というのは限られてきます。

このANCHOR はいつ頃からのブランドですか?

永田

開発自体は97年からで出荷は98年です。ここまで競技を前提として開発した経緯がないのでブランドとしては新しいとも言えますが、商品群としては既存のブランドを切り替えたものになります。

では競技車全般をカバーしてANCHOR としているのですか。

永田

はい。オフロードですと、ダウンヒルとクロスカントリーがあります。オンロードですと、競輪を含めたトラック競技、それからロード競技ですね。いわゆるツールドフランスを代表とするロードレースです。それからトライアスロンも含まれます。

写真2.競技用ANCHOR シリーズの最新リアサスバイク"XALP"

このXALP の方の解析はどのように行われたのですか。

永田

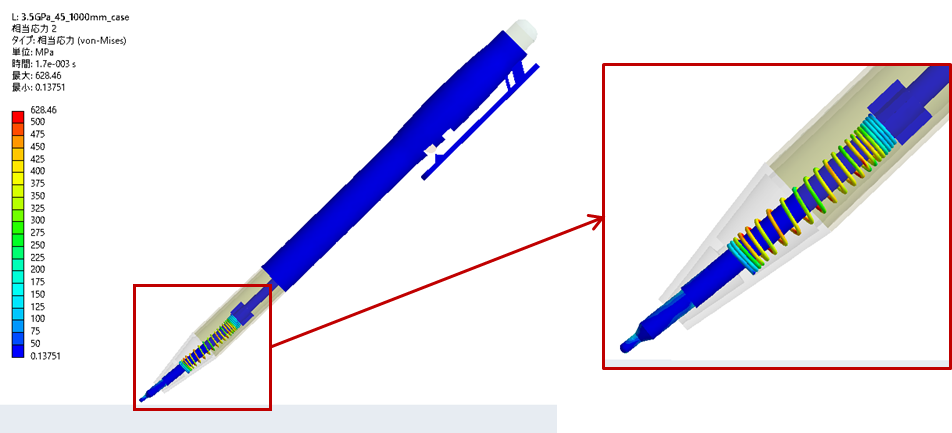

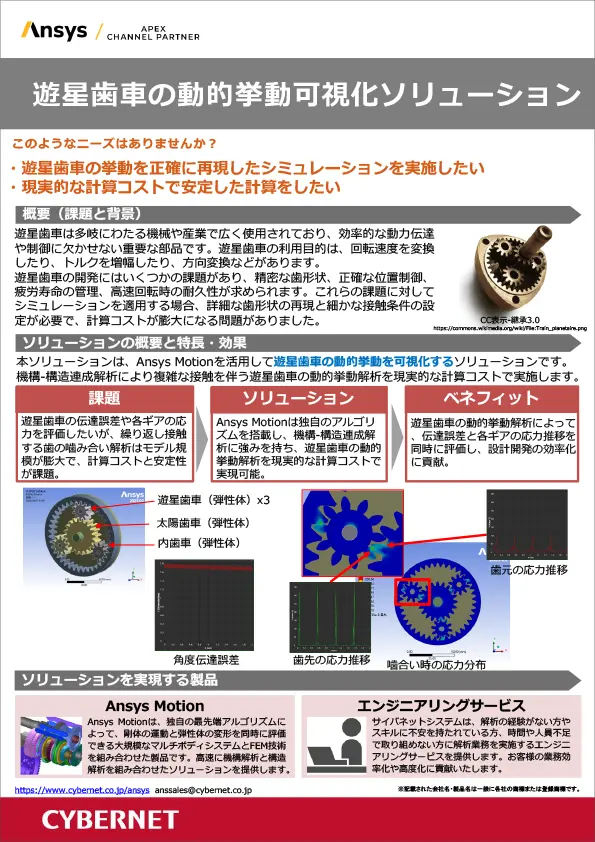

CAD でモデリングとメッシングまで行ってAnsys に渡してからビーム要素を追加して解析しています。この解析の場合は、他の機構解析ソフトウェアも使い反力値とその方向をとって、それをAnsys で荷重として定義しています。バネの特性なども適正な範疇で取りなおしています。もともと軸にかかるべき反力値は経験値として持っていますから、それにあわせて必要なバネ係数を入れるわけですね。ここでは、補強の必要性について検討しました。結果として応力集中部が出てきてしまいましたので補強を入れることになりました。このようなフレームの解析を行う場合、まず前後のサスペンションの体積や重量を低減するためにレイアウトを決めます。そこでレイアウトによってどういう反力がでるかを計算し、反力の高いものに対しては解析するという手順です。それが効果的ですね。

写真3."XALP"の4 バーリンケージ

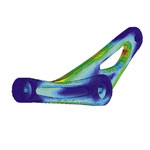

図2.フレームの構造解析例

図3.バックホーク部の構造解析例

図4.リンク部の構造解析例

こちらがその補強の有無の検討というわけですね。これはリンケージの強度を見ているのですか。

永田

肉抜きの分量を見ています。今回は素材がアルミなのですが、それで最大荷重がかかったときに応力値が10Kgf 以下であれば問題ないという判断です。それなら疲労強度に関しても満足するという。後部もやはり10Kgf というようなレベルで見てOK ということです。

このリンケージは撓るのが前提ですよね?

永田

はい。XALP と比べるとXCP の方は節がひとつ少ないので、その矛盾を撓りで対処しています。ここはカーボンですが、解析の段階でカーボンという素材を入れずにアルミの等方性で見ています。この構造自体は私が考えたものですが、要望としてはリアサスペンションが付いて競技に使えるものが欲しいと言われていました。その際どうしても軽量化を第一に考えないと、プロの方々には使ってもらえませんので、出来るだけカーボンで作りましょうということになりました。でもカーボンにしても重くなるので、撓りの構造を採用してリンクの節を一つなくすという結論に至りました。リーフスプリングという縦にすると非常に頑丈で横にすると撓る性質に着目したのです。単なる上下動だけなら板でもいいのですが、自転車の場合はねじれも出てきますから、それを吸収してくれる構造を考えてみました。さらに中央部分を抜いて撓みや応力分布がどうなるかを検討するために解析を利用しました。そうやって応力を散らす形状を次第に作り上げていったわけです。

写真4."ANCHOR"の"XCP"モデル。2000 年には数々の大会で活躍した。

図5.チェーンステー部の構造解析例

写真5."XCP"実際のチェーンステー

ではかなりトライアンドエラーをされたわけですね。ここまで曲面が入っていると難しいですね。

永田

もちろんこれは最初にアルミで作って実際に動くものかを試さないといけなかったですし、カーボンにしても本来なら積層を情報として入れなければいけないのですが、この狭い範囲内で積層が安定するかは明らかではないわけです。とりあえず等方性材料で解析し応力高い部分を探して、そこに積層材方向を変更して強度を満足する様に製造部門へ連絡しました。

そういう連絡のやり取りはどうされていますか。

永田

今は生産地が海外ということもあって全部電子メールを活用してデータを送付しています。試作に関しても量産に関しても3次元CAD を中心に全部各部に配信するという方式にしています。

3次元CAD を中心として運用されるのであればDesignSpace も効果的だと思いますが、そちらは検討されていますか。

永田

DesignSpace のような3次元CAD 専用のCAE なども検討はしています。今後の方向性としては、設計者がそのままFEM を使える環境という方向に流れていくとは思うのですが。ただ現状まだ解析に対して他に懸案事項があります。

現状の懸案となっている問題点は何ですか。

永田

試験との整合性です。試験は衝撃値を加えるものですので、今のところ我々の技術では解析とうまく整合性がとれていないですね。現状の衝撃値を考慮した解析ニーズを考えると当面はAnsys をアップグレードさせていくことの方が必要かもしれません。でも今のところ非線形の実績が社内であまりありませんので、その辺りを教えていただけると助かりますね。

非線形は材料非線形ですか。

永田

材料非線形の場合と構造非線形、摩擦なども入ってきますね。衝撃値はどういう扱いになるのですか。

落下試験的な領域になりますからね。ぐしゃっと曲がるところまで解析したいのであればAnsys/LS- DYNA が適していますね。例えば車が衝突で潰れるような現象を専門にしているAnsys のモジュールです。割れるとかちぎれて飛ぶとかは難しいのですが、皺よって折れるとか、折れ曲がるというような解析であればできます。落下試験などで物体を落として壊れたり外れたり潰れるというような解析にも使えます。疲労とは若干違うのですが破壊するというレベルの解析になるとこのAnsys/LS- DYNA が一番ですね。量産の部分で言うと鍛造の成形時の解析にも使われます。ブリヂストンサイクルさんですと衝撃ですね。例えば座屈してどこに皺がよるのかという予想には使えますね。

永田

応力分布は単位時間にして取れるのですか。

はい。でも普通のFEM と解法が違います。一般的にFEM で潰れる現象を解析すると非常に時間もかかりますし、解けるかどうかもわかりません。でも、Ansys/LS-DYNA は収束させてとりあえず解きます。いわゆる衝撃的な解析用で一瞬にして曲がるような解析のみに使えます。でもAnsys がプリポストの役割でモデルの作成や境界条件の入力を全部行って、ソルバーがLS- DYNA ということですから、Ansys の 機能のような感じで動きます。ですから衝撃についても、今後重要視されるのであれば、検討してみる価値はあると思います。その他に適用事例などはありますか。

永田

これは前半部のフレームがカーボンの片持ちのシャフトドライブです。

写真6.グッドデザイン賞大賞の"TRANSIT "モデル

永田

これは実用性よりもデザイン性を追求したモデルです。実際片持ちではなく両方で持たせた方が軽くなるのですが、先進性を持たせているわけです。お蔭様でこのモデルに関してはグッドデザインの大賞をいただきました。反響もかなりのものだったと思います。

今後は3次元CAD とCAE を連携させて運用するケースが増えそうですか。

永田

SolidWorks でモデリングすると全部ソリッドになりますよね。そうすると薄肉のパイプですから、要素を切ったときにアスペクト比が悪い。ですからビームで補完した方が楽ですし、もしくはシェルやソリッドとの混在がいいですね。パイプの部分はシェルで。ただ、パイプも均一の板厚ではないので、そこも考慮できるようなメッシュになるといいですね。自転車のパイプというのは、軽量化のために外径変えないで板厚だけを変化させるものなのです。ですから25%程度の厚みの変化は出てくるのです。また軽量化だけではなく強度的にもパイプの中央部の肉抜きが効果的です。この中央が撓んでエネルギーを吸収する構造になるものですから。

では、そういう構造を3次元CAD から上手く取り込んでメッシュできるCAE があれば理想なわけですね。3次元CAD については標準化に向かっていくのでしょうか。

永田

どれが標準になるかはまだ決まっていません。問題は、当社における部品表などの資産とCAD の図面での情報とをいかに繋げるかということです。繋げた後も整合性をどうやって取るかが一つと、3次元データと2次元データをどう扱うかも問題です。社内では2次元で書いた図面つまり紙を管理しています。それをデータとして管理すべきなのか、それとも紙はそこにあって然るべきなのか、その辺りの統一が必要でしょうね。

ではまだ現状では何かのソフトに統一するという方向はないのですね。

永田

機能と費用と使う人間といろいろ考えると、ある程度のソフトウェアが複数存在してもいいと思います。どんな会社でも一つのシステムに統合するのは、要求として挙がっていても簡単には実現しないはずですよね。FEM だってそうだと思います。ですからソフトウェア間のデータの互換性がなければ困りますけどね。

今後Ansys を利用される方は増えそうでしょうか。

永田

使っていかないと間違いなく仕事として成り立たなくなっていくと思います。解析に抵抗がある人間も中にはいると思いますが、そこは何とかしないといけないでしょうね。

では、今後のご要望についてお聞かせいただけますか。

永田

最近接触の問題を始めたのですが、どうしても収束しない場合があります。分割方法を変えたり解析領域を変えたりもしているのですが。与えた条件からして無理があるのかもしれませんが、機械的な構造としては成立していますので、そこが解けないとなると対処方法がわからなくなります。

ソフトウェア側でどうしても発散させてしまう場合もありますので、設定条件とかこちらでご相談にのれるようなことがあれば、お手伝いさせて下さい。土肥さんは何かご要望はございますか。

永田

Ansys の操作環境で階層が多いので使いたいコマンドに辿り着くのがたいへんな時があります。できれば最近のCAD のような操作環境が理想ですね。

ツールバーで好きなコマンドをピックすればすぐ実行できるシステムもあるのですけどね。将来的にはDesignSpace のような操作環境を目指していますので、CAD 的になってもっと使い易くはなるはずです。サポートやサービス面でのご要望はございますか。例えば、解析の教育であるとか、コンサルティングであるとか、そういった面のニーズが大きいのでしょうか?

永田

そればぜひ欲しい部分です。CAE などは販売元が頼りですから。上手く使えるためのノウハウ的なものを教えていただけるのが一番先なのではないかと思います。以前他社さんでFEM の基本に関する講習を受けた経験があって、それが非常に良かったのを覚えています。ソフトの使い方だけではなくて、拘束条件の付け方やある解析事例をもとに一連の操作を考え方から丁寧に教育してくれるのがありました。あくまで初歩なのですが、どんなFEM でも抵抗なく取組んでいけそうな内容だったのです。これからはそのような内容の教育が大事だと思います。解析の基本さえ抑えておけばどんなFEM でも使えますし、間違った使い方もしないはずですよね。

今FEM を利用される方が増えてきていて、より基本的な解析の講習が必要とされているのは確かです。実は我々も、有限要素法の講習会をいくつか開催していまして、最近「設計者のためのCAE 入門セミナー」というさらに基礎的な内容を盛り込んだセミナーを開始しました。特にDesignSpace のように3次元CAD と一緒にCAE を使う方を主に対象としているものなのです。

永田

内容的にはまさにこれですね。応力解析の目的から入って力学の基礎が分かればいいので我々が欲しいのはこの感覚のセミナーです。解析の種類によってこういう場合はこの要素を使えばいいとか、その分割方法とか、そこがわかるとずいぶん違いますよね。

では最後に将来的な夢のようなものはありますか。

永田

やはり解析などのシステムは不可欠になりますから、もっと台数を増やしてみんなが使える環境にしていきたいですね。社内でCAD やCAE の必要性を納得させて、導入できる環境を作って、値段的に折り合いがつけばもっと多く取り入れていきたいと思います。まずはそれが夢というところでしょうか。

そのためにも、お客様がソフトウェアを使い易い環境を構築できるよう、我々も実務に合うサポートやサービスを提供していく努力が必要ですね。貴重なご意見ありがとうございました。

ブリヂストンサイクル株式会社の皆様には、お忙しい中インタビューの時間を作っていただき誠にありがとうございました。この場をお借りし御礼申し上げます。

「Ansys Product News2001 Winter」に掲載