解析事例

コンロッドの疲労解析~平均応力の違いによる影響を評価~

平均応力の違いが寿命に及ぼす影響を評価することが可能

コンロッドの疲労解析~平均応力の違いによる影響を評価~ の概要

こんな方におすすめ

- 初期応力が生じる製品への繰り返し荷重による寿命を評価したい方

- 平均応力の違いで変化する寿命を定量的に評価したい方

解析概要

平均応力とは

使用ソフトウェア

- Ansys Mechanical 2023 R1

- Ansys nCode DesignLife 2023 R1

背景/課題

コンロッドの設計において、初期応力の影響を考慮して疲労寿命を検討したい。

ボルトによる締結や圧入など、予め初期応力が作用した状態で使用される製品の設計において、それらの初期応力が疲労寿命に与える影響を加味してより精度の高い適切な寿命評価を行う必要がある。

平均応力ごとに損傷度を計算した疲労解析を実施することで設計検討を効率的に行う。

解析目的および解析手法

解析対象

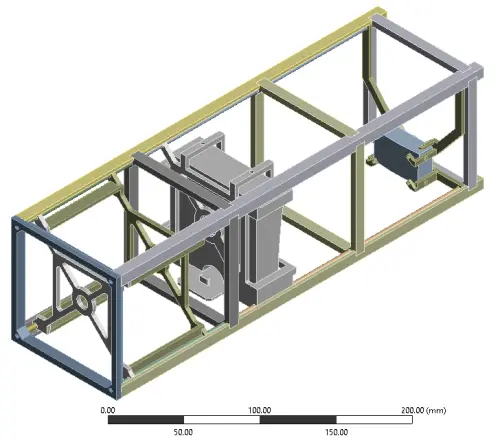

(図1)のコンロッドに繰り返し荷重が作用する場合の応力疲労寿命を疲労解析により評価します。繰り返し荷重が両振りの場合と片振りの場合のそれぞれで寿命を計算することで、平均応力とそれを考慮する為の評価手法がどの程度疲労寿命結果に影響を及ぼすのかを確認します。

(図1)解析モデル

解析手法

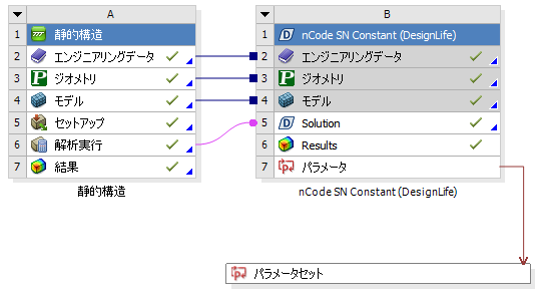

Ansys Mechanicalの静的構造で応力解析を実施、その応力結果に基づいてnCodeで疲労寿命解析を行います。(図2)

(図2)解析システムリンク

解析の仕様

解析モデル

下記の4ケースで疲労解析を実施し、荷重の種類と評価手法による疲労寿命結果の差を評価します。

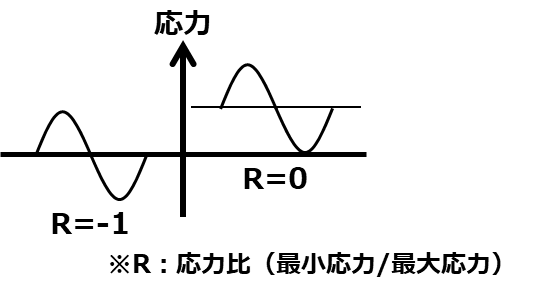

- 両振り荷重(応力比=-1)

- 片振り荷重(応力比=0):応力比依存のSNデータを使用

- 片振り荷重(応力比=0):Goodman平均応力補正理論を使用

- 片振り荷重(応力比=0):Gerber平均応力補正理論を使用

材料物性

合金鋼との物性値を下記に示します。

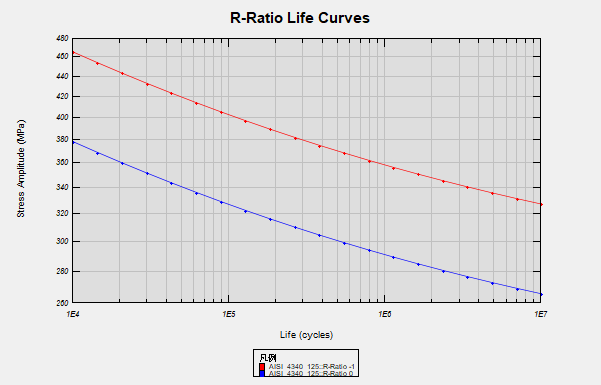

疲労寿命はSN線図(応力-寿命線図)に基づいて算出されます。

- 合金鋼(AISI4340-125相当)

- ヤング率:200 GPa

- ポアソン比:0.32

解析条件

エンジンのコンロッドを想定し、材料は合金鋼が割り当てられ、材料の違いによる疲労寿命の違いを評価されます。

メッシュを(図4)に示します。高次要素を用いており節点数は約9万8千でした。

(図4)メッシュ

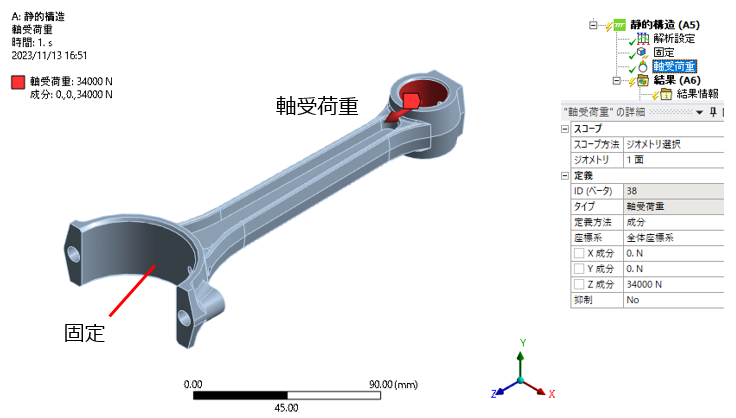

静的構造解析の解析条件を(図5)に示します。クランクシャフトに取り付けられる側の受け部を固定し、ピストンから受ける力を想定してコンロッドの長手圧縮方向に軸受荷重を設定します。

(図5)静的構造解析条件

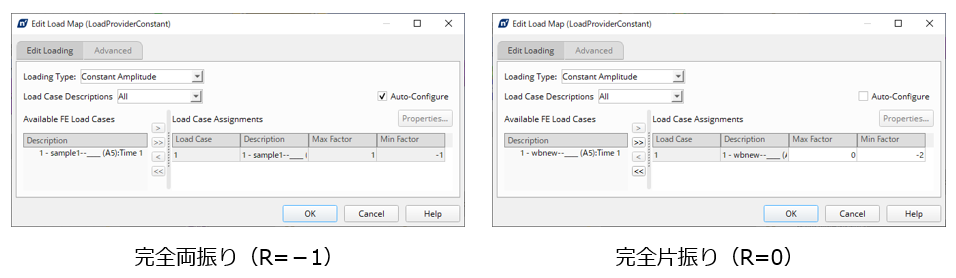

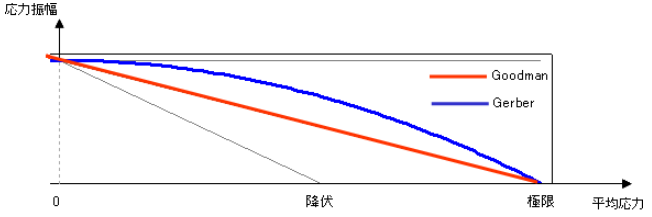

また、(図6)にnCodeにおける荷重設定を示します。両振り荷重(R=-1)と片振り荷重(R=0)のそれぞれで寿命を評価します。片振り荷重の評価は応力比依存のSNデータを基に算出する他、GoodmanとGerberの2種類の平均応力補正理論を用いた評価も行います。(図7)にそれぞれの補正による疲労限度線を示します。

(図6)nCode荷重設定

(図7)平均応力補正理論による疲労限度線

解析結果

解析結果

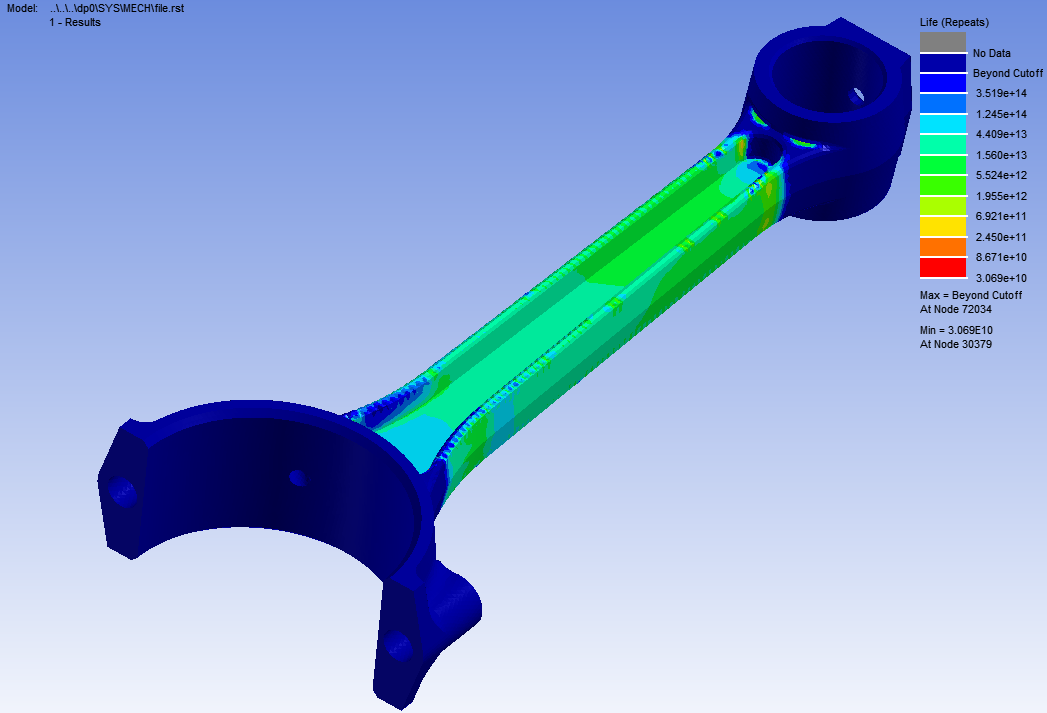

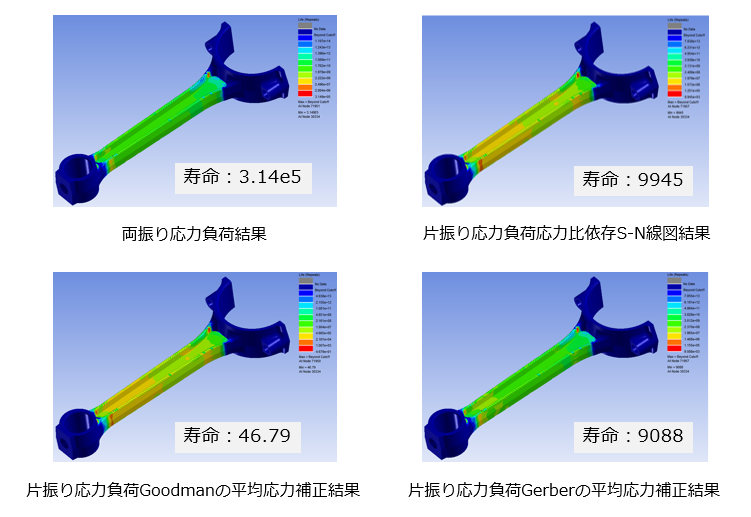

MechanicalおよびnCodeによる疲労解析で得られた結果として疲労寿命結果を(図8)に示します。

(図8)nCode疲労解析寿命結果 ※寿命結果の単位は[サイクル]

解析結果の評価

本解析の効果

応力比依存のS-N線図データを入力することで応力比に応じた荷重負荷による疲労寿命の計算ができるのはもちろん、平均応力補正理論を用いることで応力比=-1のS-N線図データのみでも疲労寿命の計算が可能です。