Goldfireとは?

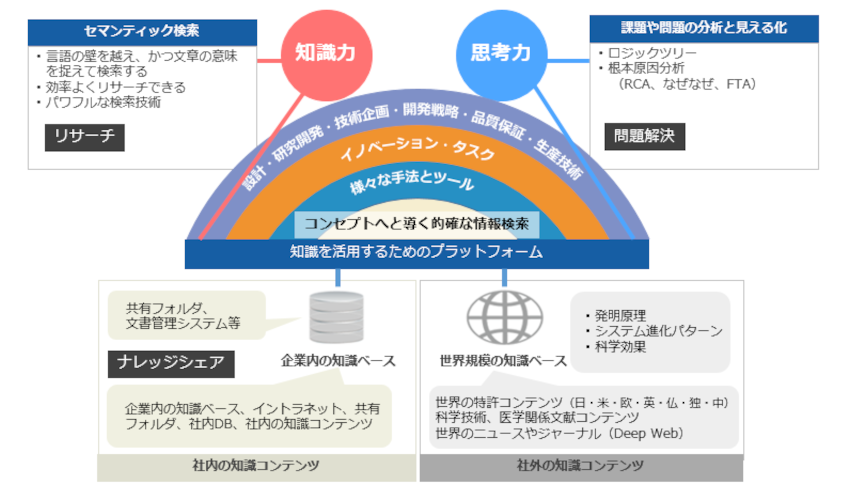

社内外にある、あらゆる知識や情報を、言語の壁を越えてリサーチ可能にし、新しいアイデアやコンセプトへと思考を導く、「持続的なイノベーション」を実現するための仕組み(ソフトウェア)です。

技術者の知識武装を支援し、イノベーションを実現するための「質の高いアイデア生成」を強力にサポートします。

用途・活用範囲

Goldfireはアイデア生成を支援するソフトウェアです。世界中の文献や技術情報を用いて、普段は気づきにくいような知識や異業種・他分野での利用方法など、開発や研究に携わるユーザーの「気づき」のもとを引き出し、新たなイノベーションを生み出すためのサポートを行います。

また、ロジカルな思考を助ける問題分析ツールも備えており、問題の発見から解決コンセプトの作成までさまざまな問題解決を支援します。

研究・開発テーマの企画・コンセプト創生

新たな「気づき」を提供し、開発コンセプトの立案をリード。

課題や問題の見える化

課題や問題の全体を俯瞰し、中核課題を明確化。

アイデアや解決案の創出

膨大な知識ベースや技術情報からアイデアの種を探索。

リードタイム・コスト削減・品質向上

要因分析や解決策の立案・検討を支援。

ノウハウの蓄積・継承

技術や知見の伝承と利活用がスムーズに。

Goldfireの着眼・コンセプト

イノベーションプラットフォーム「Goldfire」の販売・導入支援を行うサイバネットでは、研究開発、技術企画、開発戦略、設計、品質保証、生産技術など、ものづくりの最前線において取り組む「イノベーション」という言葉の意味や、現実的な目標を、既存の技術やアイデアを今までとは異なる方法で「新結合」させることで、社会に大きな影響や変化を起こすような新たな価値を創造することであると考えています。

イノベーションが「起こりやすく」なる状況とは?

次のような状況を満たした環境があれば、イノベーションへのプロセスは加速されるはずです。

- 社内・社外の広範な知識を素早く収集することができる

- 面白いアイデアを豊富に出すことができる

- 問題・テーマについて、検討や意思決定をよりロジカルに行える

- 検討結果はもちろん「検討過程」についても関係者で共有し活用できる

イノベーションの定義

「ものづくり」をはじめとする、幅広い経済活動の中で、既存の技術やアイデア、モノ、考え方を、今までとは異なる方法や着眼で「新結合」し、新たな価値を創造し、社会的に大きな変化を起こすこと。

新たな「気づき」の体験

Goldfireで行えるのは、いわゆる「検索」という概念のひとつ上を行く「リサーチ」となり、過去の社内資産や社外の情報も活かしながら、新たな気づきをもたらします。

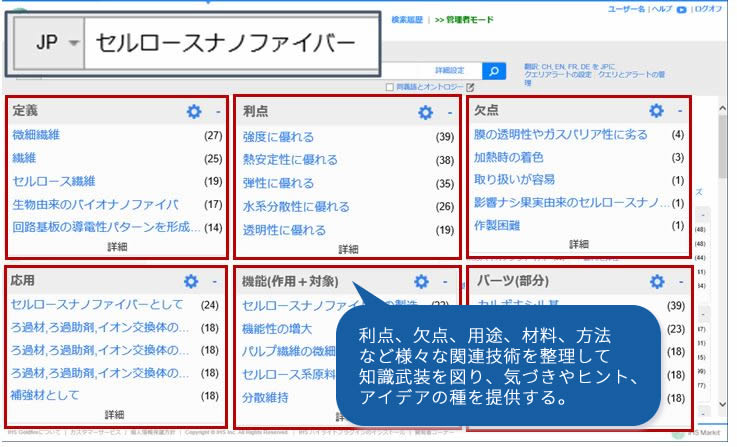

1. 気になるキーワードを入力するだけ

具体的には、気になるキーワードを入力するだけで、社内の共有フォルダや文書管理システムに蓄積された情報、世界各国の特許、他分野や異業種の論文・書籍など、部門や言語の壁を打ち破り、蓄積された技術情報の有効活用を可能とし、新たな「気づき」を促しながら、イノベーションに向けたアイデアの創出を支援します。

2. インスピレーションを短時間で入手

入力されたキーワードを基に、約50種類の疑問文をソフトウェアが派生させ、それらの回答を自動的に分類して一覧表示を行います。これらを探索し、読み進めていくことで、Goldfireを利用する技術者に対して更なる知識をもたらし、新たな気づき、ヒント、アイデアの種を提供します。

導入のメリット

Goldfireを導入することで、従来よりも効率的にナレッジの調査を行えるような環境を全ての技術者に対して提供し、それまでの有効なノウハウも活かしながら「問題の分析」と「解決策の検討」を行えるようにすることで開発業務の効率化と品質の向上に寄与します。

- 知識を効率的に収集し、幅広く身につける

- ノウハウを再利用し、より効率的に問題への対応が行える

- 技術動向や競合を徹底的に調査し、仕事の質をあげる

- 技術者に負担をかけずに、ナレッジ・プラットフォームを構築することができ、使えば使うほど、自然と賢くなることでナレッジの循環を生む

こんな方におすすめ

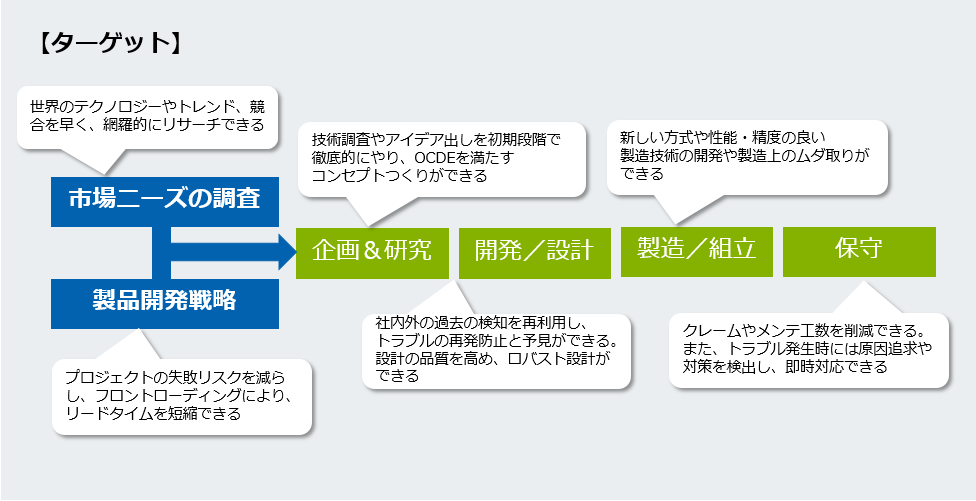

Goldfireは市場ニーズの調査、製品開発戦略、企画・研究、開発・設計、製造・組み立て、保守といったあらゆるシーンやご担当者様にご活用いただける製品です。

プロジェクト用途の一例

| 商品や研究開発のロードマップの検討 | 商品や研究開発の方向性の示唆 |

|---|---|

| 新規テーマ(市場)創出/探索 | 新市場/開発テーマ 候補のリストアップ(アイデア出し含む) |

| 開発テーマ妥当性評価 | 既存技術、競合/パートナー/顧客候補の洗い出し |

| 開発テーマ実現 | 問題分析と解決案検討(アイデア出し含む) |