いまさら聞けない!電気回路設計者向け EDA基礎知識 プリンタブルエレクトロニクス

プリンタブルエレクトロニクス〜環境配慮と超薄型デバイスへのKey Technology〜

最近よく耳にするようになった「プリンタブルエレクトロニクス」または「プリンティッドエレクトロニクス」。 このふたつは若干呼び方の違いこそあれ、同じものを指しています。日本では主に「プリンタブル」が使われており、昨年までは「ラージ エレクトロニクス」とも言われていました。

では一体これは何を指すのでしょうか?

簡単に言うと、「電子デバイスの製造を印刷技術で行うテクノロジー」になります。 インクジェットやスクリーン印刷の進化により、今この技術が急速に注目されております。

プリンタブルエレクトロニクスの背景

なぜ、今プリンタブルエレクトロニクスが注目を浴びているのでしょうか?

それは、製造業では頻繁に耳にする問題に対応できる技術になりうるからです。

- 止まらないデジタル機器の価格下落

- 製品サイクルの短期化により懸念される設備投資のリスクが回避できる

- 薄型・大面積エレクトロニクス製品への高まる要求

- フレキシブル/どこでも回路で高付加価値がつけられる

- 膨大な需要がある超低価格製品

- 需要が増える安価なフレキシブル・ソーラーなどの使い捨て製品への搭載

- 環境保護

- 有害物質の削減やレアメタルが不要となる技術のため、

低エネルギーでの生産が可能

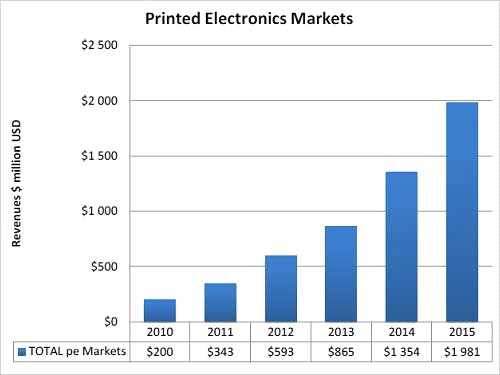

新聞や雑誌を刷るように、印刷によって大量に高速に電子部品や機器を製造する新技術は、多くの可能性を秘めており、その技術の今後の市場規模拡大は十年ごとに一桁以上の成長が期待されています。

プリンテッドエレクトロニクスの市場予測 出典:Yole Developpemen

現在プリンテッドエレクトロニクスに参加している企業は1100社〜1400社。これらのプレイヤーはアジアの企業が多く、特に有機EL(OLED)ディスプレイに特化していますが、北米はソーラーセルに巨額の投資を行っています。

プリンタブルエレクトロニクスの技術

ここ数年注目を浴びているプリンタブルエレクトロニクスは、最新のテクノロジーによって形成されていますが、印刷だけで電子回路を形成する技術は、実は1970年代に「厚膜印刷回路」として既に存在していました。

1970年代には、印刷技術を用いたプリント技術が確立(右)しましたが、この時点ではまだ特定用途(キーボード内基板など)にしか使われていませんでした。

出典:プリンタブル・エレクトロニクス入門(1)/JPCA NEWS(May/June.2009) DKMリサーチ 沼倉研史

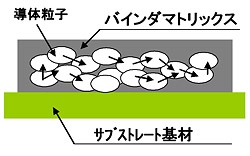

厚膜印刷回路導体に電気が流れるメカニズム

(例:ポリエステルベース)

出典:プリンタブル・エレクトロニクス入門(1)

/JPCA NEWS(May/June.2009)

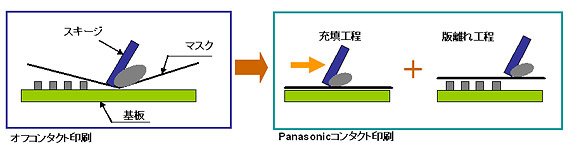

前述のメインブレンスイッチの工法はスクリーン印刷によるものですが、プリンタブルエレクトロニクス技術の進捗によりスクリーン印刷も技術革新が進んでいます。この技術革新が進み、究極の印刷方法‘Roll to Roll手法’(新聞印刷のような手法) による大規模・大量生産も遠い未来ではないかもしれません。

出典:パナソニックファクトリーソリューションズ

プリンタブルエレクトロニクスのキーテクノロジーは?

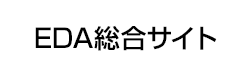

プリンタブルエレクトロニクスにおいて、前述のスクリーン印刷の技術向上も図られていますが、身近なデバイスとしてインクジェットによる回路形成が今後主流になると考えられています。

インクジェット技術が実現すると、

「必要な場所に、 必要な物を、必要な量だけ、 正確におく」

ということが可能となり、製造工程の変革 が実現できるようになります。

インクジェットMD (Material Deposition) 事業領域

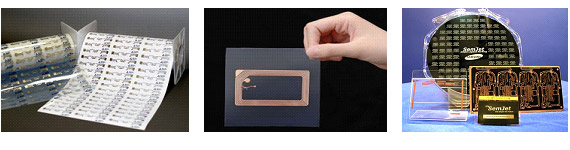

インクジェットMDの事業領域は広く、様々なアプリケーションへ応用可能です。

LCDや有機EL,電子ペーパーに代表されるディスプレイ業界、RFID、太陽電池、燃料電池に代表されるエレクトロニクス業界、医療系のライフサイエンス業界、光業界など、各業界での研究開発は日々加速しています。

インクジェット法による回路基板製造技術

・DNP(大日本印刷)

・Samsung Electro-Mechanics(2009/03/12 大西 順雄=日経マイクロデバイス)

インクジェット印刷技術は、インクジェットヘッドから微小なインク液滴を噴射し、デバイスのパターンに応じて基材上の必要な場所に液滴を着弾させ、機能性材料を含む液体パターンを描画します。

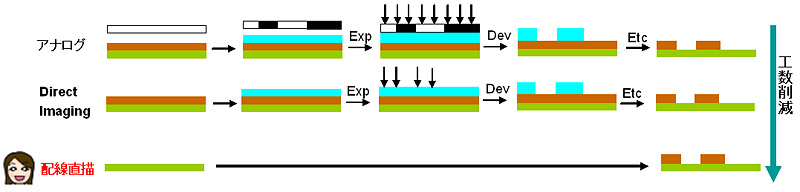

ピエゾ方式のインクジェット

圧電(ピエゾ)素子を駆動パルスで充電すると縦方向に収縮して、振動版を押し下げ圧力室を拡張します。続いて駆動パルスの放電で振動板を圧力室を収縮し、発生する圧力によりノズルからインクを噴射する方式です。

<課題>

・実用的にはヘッド内で固化や析出物を出さない。

・微細なノズルで乾燥による目詰まりを起こさない。

などの信頼性に関する極めて多くの要求項目がある。

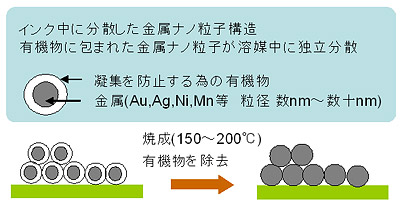

金属ナノ粒子インク

民生用プリンタのインクジェット顔料インクでは、色材顔料の粒子径は100nm前後であるのに対し、インクジェット法金属配線では粒子径が数nmから数十nmと極めて小さいナノ粒子が用いられます。

民生用プリンタのインクジェット顔料インクでは、色材顔料の粒子径は100nm前後であるのに対し、インクジェット法金属配線では粒子径が数nmから数十nmと極めて小さいナノ粒子が用いられます。

<課題>

・重力による沈殿物の生成抑制の為、分散安定化を図る。

・粒径を小さくする事で焼結温度の低温化を図る。

出典:独立行政法人 産業技術総合研究所

研究成果

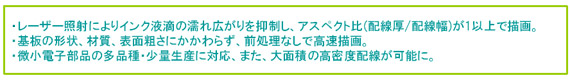

独立行政法人 産業技術総合研究所にて、レーザー援用インクジェット法で、微細な配線の高速描写に成功しました。

ではこの「レーザー援用インクジェット法」とはどのような手法なのでしょうか?

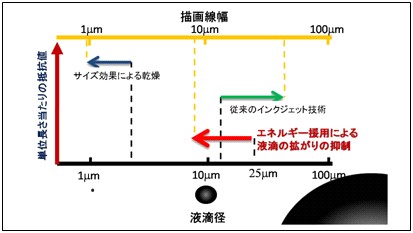

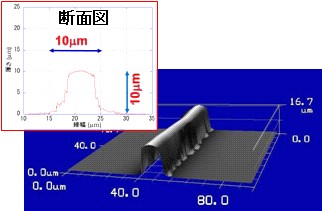

これは、インクジェット描画中にレーザー照射を行うことで、この研究では従来の工業用インクジェット技術では困難であった、描画線幅の微細化と線厚みの厚膜化の関係を両立させ、重ね塗りすることなくアスペクト比(配線厚/配線幅)が1以上、線幅10μm以下の微細導体パターンを10mm/secの速さで描画することに成功しました。

数百μmの段差がある凹凸基板や異なる材質、表面粗さの基板上に基板表面状態の影響をほとんど受けずに金属超微粒子インクなどによる微細かつ高アスペクト比の配線を描画できることも確認できました。

アスペクト比(配線厚/配線幅)が1以上の微細配線の様子

出典:独立行政法人 産業技術総合研究所

では、簡単にこの研究の特徴と用途をご紹介します。

特徴

- 通常の家庭用インクジェット機で吐出される液滴よりもサイズが大きい直径25μm(8.2ピコ・リットル)程度のインク液滴を用いた。

- 吐出インク液滴径より小さな線幅がインクジェット法で描画できる可能性を初めて示したもの。

- バルジ効果と呼ばれる、着弾時の液滴の不均一な濡れ広がりやコーヒーリング現象と呼ばれる膜厚の不均一を抑えることもできた。

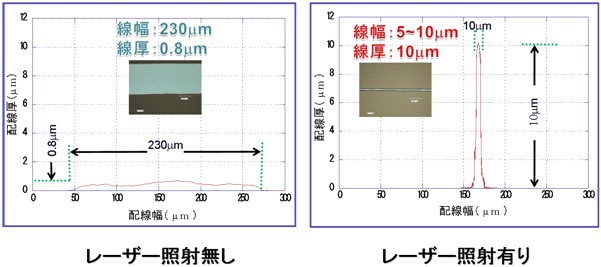

左図のように、金属粒子にレーザーを当てることによって、インクの凝固を促進させ、ターゲットの線幅や線圧を実現させます。

左図のように、金属粒子にレーザーを当てることによって、インクの凝固を促進させ、ターゲットの線幅や線圧を実現させます。

出典:独立行政法人 産業技術総合研究所

グラフからも分かるとおり、照射をしないと金属粒子(液体)の裾野が広がり、線幅が広くなり、線厚が薄くなります。

用途

・チップとメイン基板間のインターポーザ(中継基板)

・フレキシブルな樹脂部材上への配線

・金属部材を用いた場合の段差接続や曲面上での高密度配線

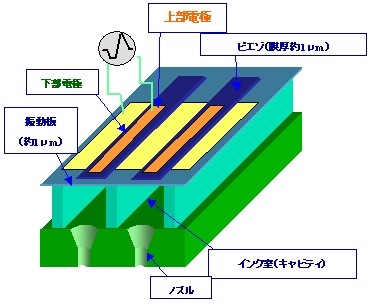

多層基板への応用

このインクジェット法を用いて、多層配配線板をつくることも可能です。

銀ナノ粒子インクを用いて配線とポストを描画し配線を形成し、続いてポストの上面が露出した状態で基板上に絶縁膜を描画して層間絶縁膜を形成します。

これを繰り返すことによって必要な多層基板が完成するというわけです。

まとめ

テレビ、電子ペーパー、デジタルサイネージ(電子看板/電子掲示板)に代表される情報端末技術の発展につれ、プリンタブルエレクトロニクス技術は一般社会に広く大量に普及されてきています。

最先端技術を駆使した製品開発では、動作電圧の抑制もさる事ながら、製造時のエネルギー消費も抑制することが求められてきています。 従来、こうした機器を構成するデバイスは真空下、高温下、さらにフォトリソグラフィーによる材料を削り捨てて製造する半導体プロセス技術が適用されてきていましたが、プリンタブルエレクトロニクスはこのような製造課題を解決する有益な技術となります。

- 低電力装置による生産の実現

- クリーンルームレス生産の実現(低電力生産・生産設備の軽減化)

- クイックスタート生産の実現(柔軟な計画生産の実現)

- 大型デバイス小規模工場生産の実現(柔軟な設備整備)

従来のサブトラクト形成法に対して、プリンタブルエレクトロニクスは究極のアディティブ法といえるのではないでしょうか?

しかしながら、プリンタブルエレクトロニクス技術はデバイス技術、プロセス技術、材料技術などの異分野技術の高度な擦り合わせによってのみ実現可能となり、現状は産官学の研究開発がメインとなっています。

今後この技術が一般化され、様々な製品に搭載されるようになった時、業界の大きな変革期となるかもしれないですね。