Ansys Discovery Simulation

設計者向けリアルタイム・シミュレーション

PRODUCTS

世界中の企業・研究機関で導入されているマルチフィジックスCAEであるAnsys製品をご紹介

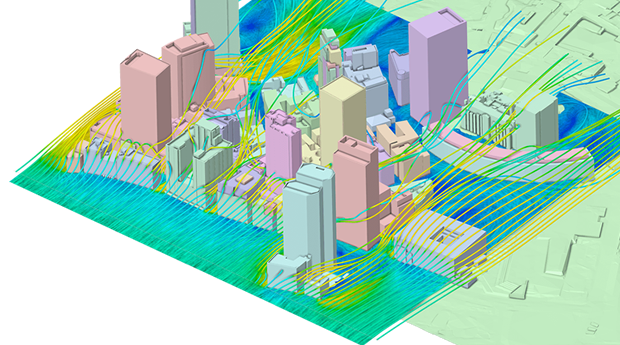

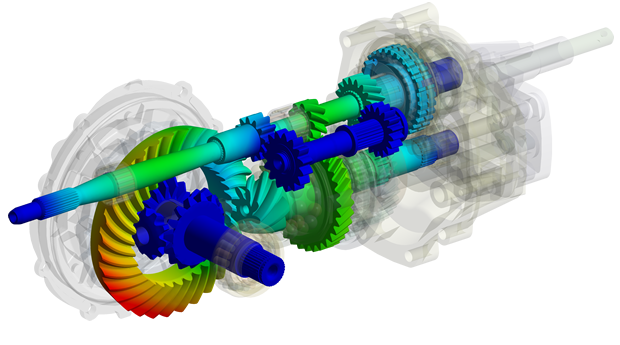

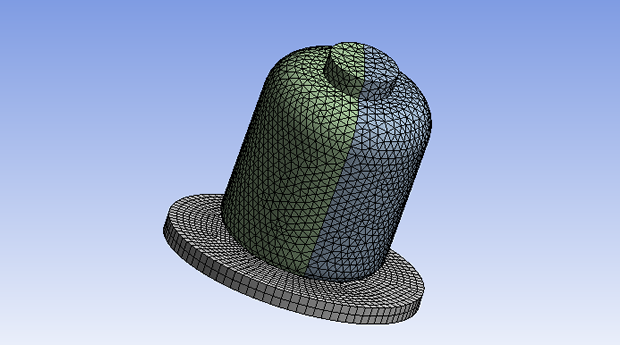

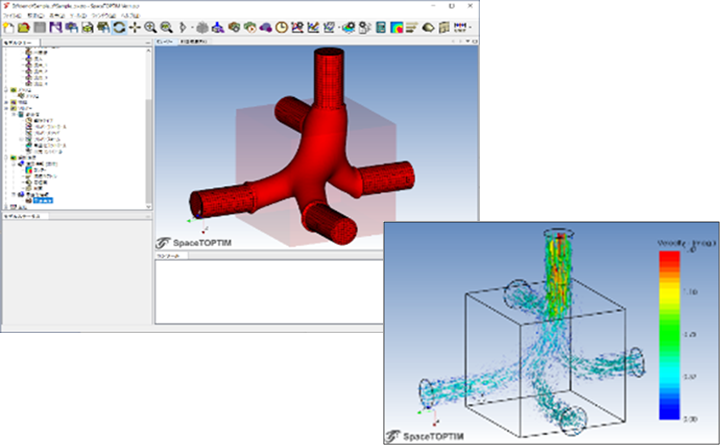

「Ansys」とは、米国ANSYS, Inc. が開発しているシミュレーション関連ソフトウェアの総称で世界中の企業・研究機関で導入されているマルチフィジックスCAEです。 構造・振動・伝熱・電磁場・圧電・音響・熱流体・落下衝突・回路・システム解析、またこれらを組み合わせた連成解析機能を備えています。各製品には、製品別の機能と、プロダクトを問わず利用可能な「共通機能」が含まれています。(サイバネットシステムが選ばれる理由はこちら)

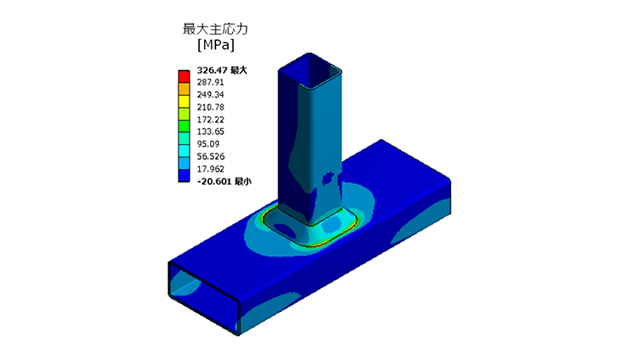

応力・伝熱・振動・静磁場・伝熱-構造解析

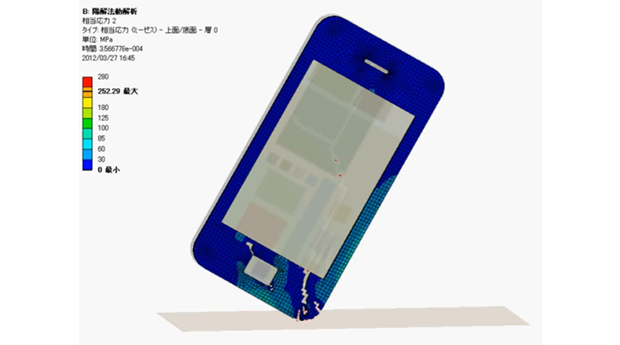

落下・衝突解析

爆発・衝撃解析

疲労解析モジュール

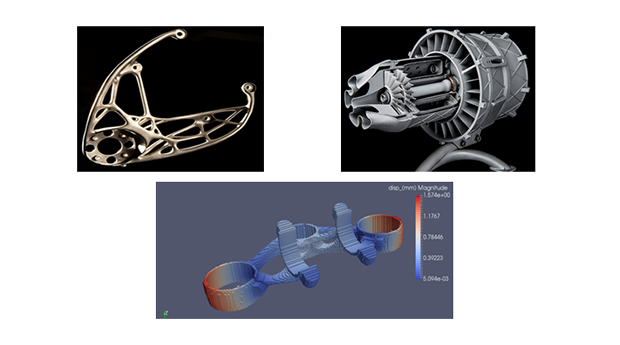

金属3Dプリンター専用シミュレーション

エレクトロニクス設計向け信頼性分析ソフトウェア

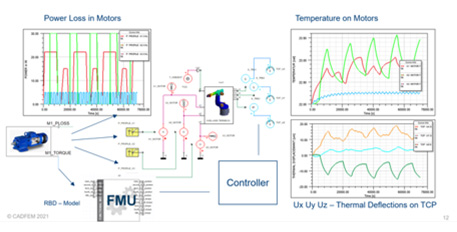

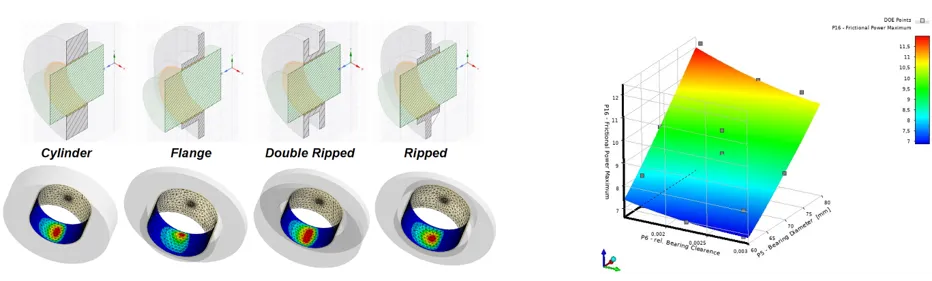

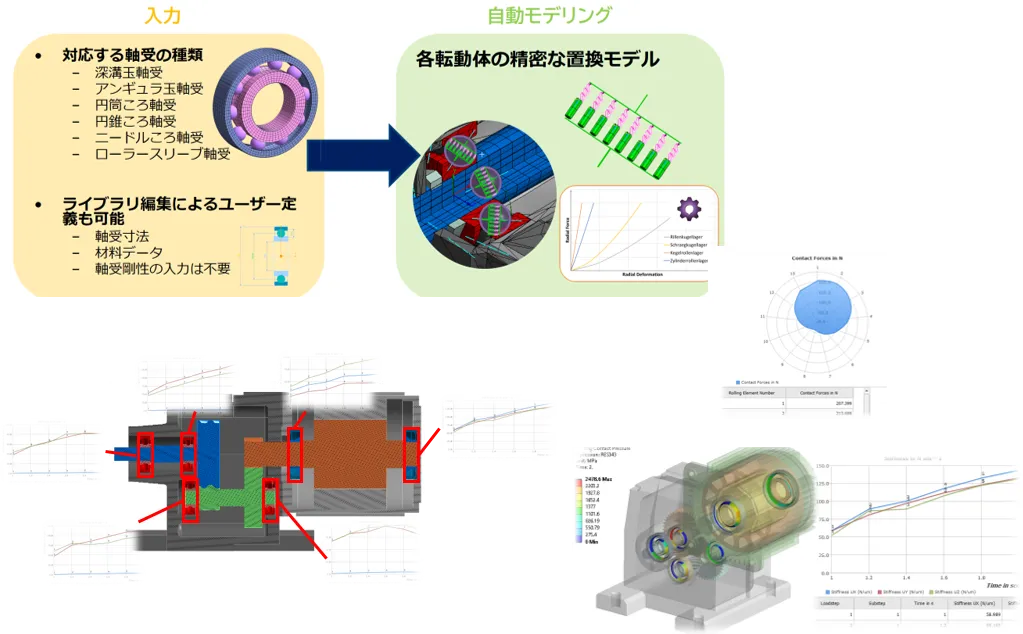

高速Flexible Multi-Body Dynamicsツール

音響分析ソリューション

板成形シミュレーション統合システム

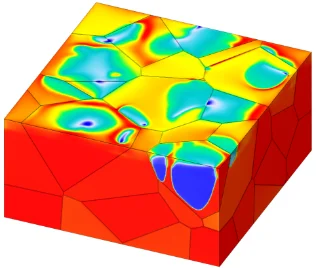

マルチスケール解析ツール

音響解析ソフトウェア

高周波3次元電磁界解析ソフトウェア

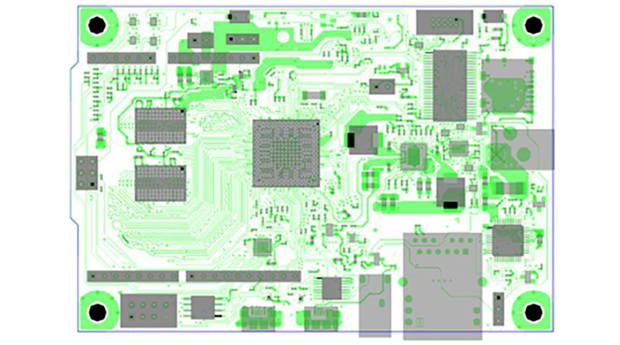

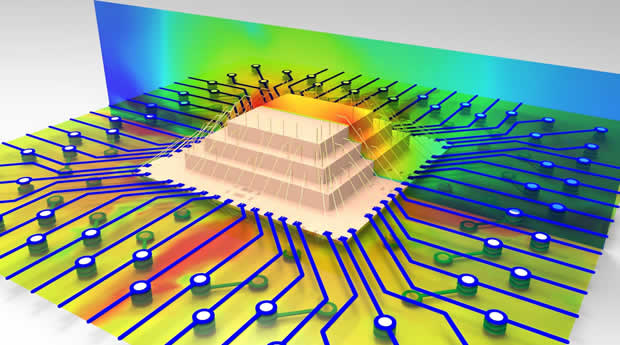

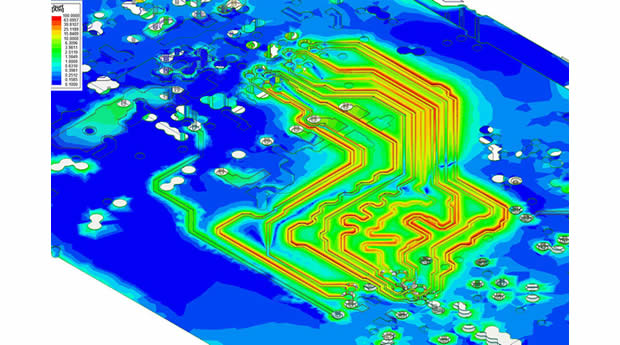

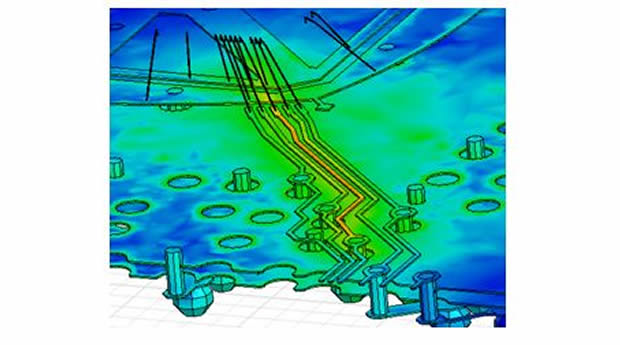

プリント基板、BGAパッケージ向けSI・PI・EMI解析ソフトウェア

電子部品向け寄生パラメータ抽出ソフトウェア

2次元/3次元電磁界解析ソフトウェア

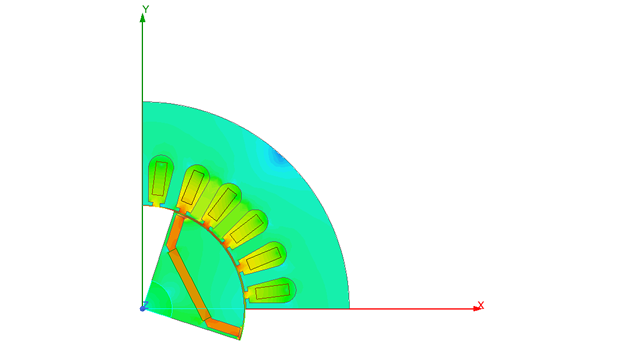

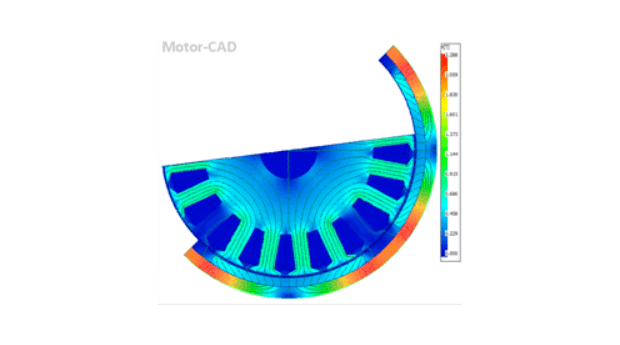

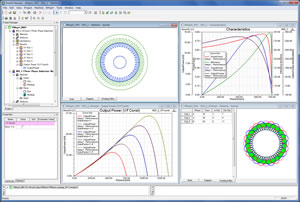

マルチフィジックス解析によるモータ設計支援ツール

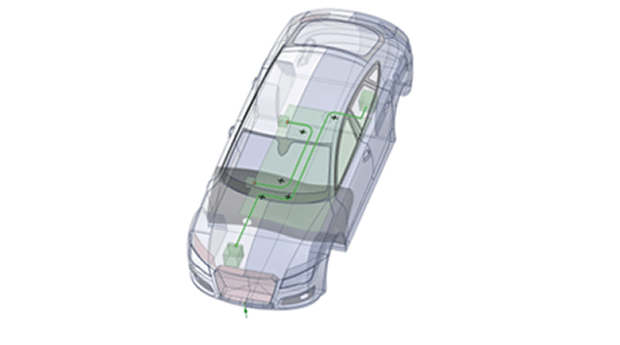

大規模プラットフォーム向けEMCモデリング・シミュレーションソフトウェア

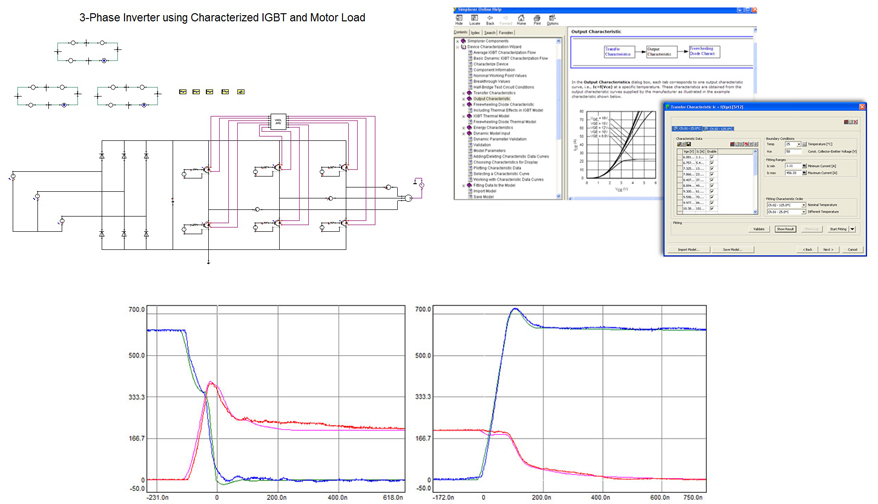

SI/RF向け大規模回路シミュレータ

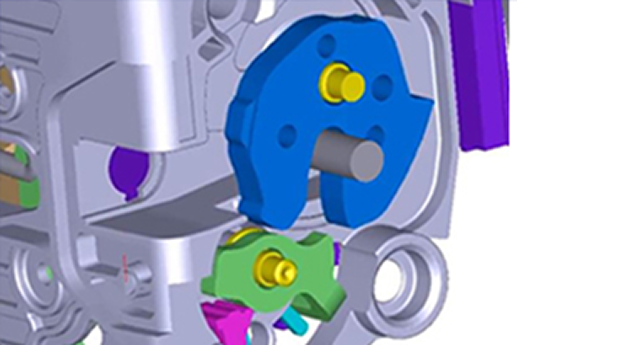

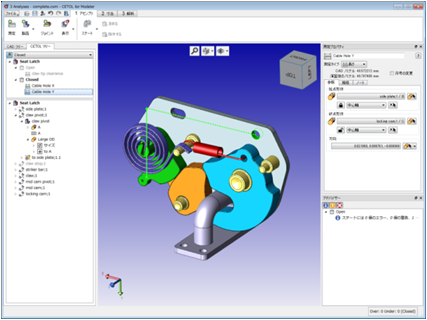

3次元公差マネジメント・ソフトウェア

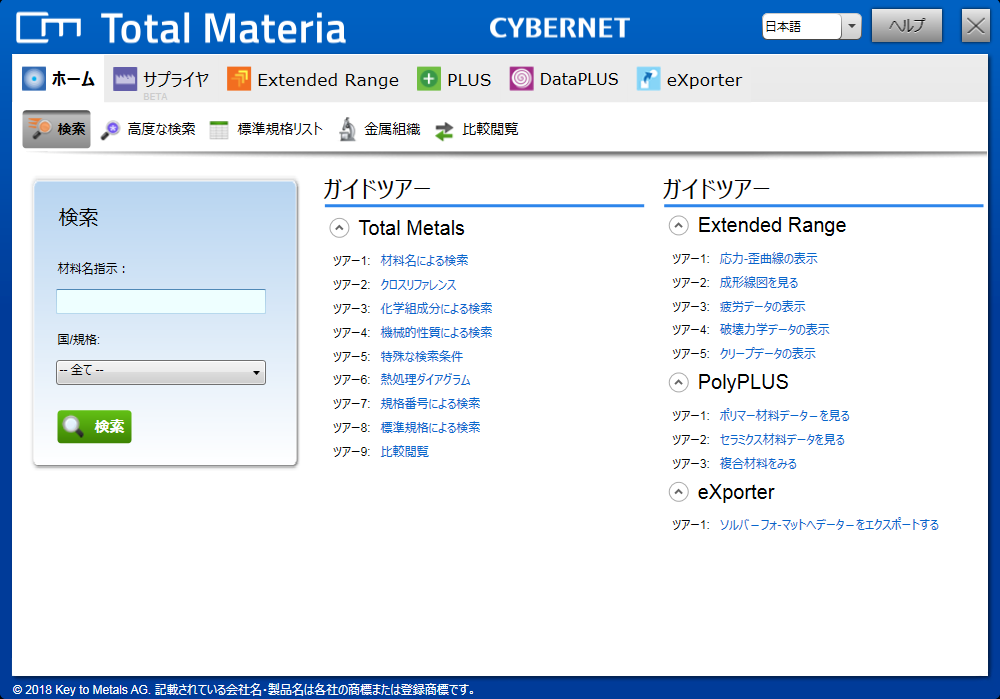

Ansys Workbench対応金属・ポリマー材料データベース

Ansysと連携可能な高圧縮3次元可視化ツール

マイクロマグネティックシミュレータ

Ansys、ならびにANSYS, Inc. のすべてのブランド名、製品名、サービス名、機能名、ロゴ、標語は、米国およびその他の国におけるANSYS, Inc. またはその子会社の商標または登録商標です。その他すべてのブランド名、製品名、サービス名、機能名、または商標は、それぞれの所有者に帰属します。本ウェブサイトに記載されているシステム名、製品名等には、必ずしも商標表示((R)、TM)を付記していません。 CFX is a trademark of Sony Corporation in Japan. ICEM CFD is a trademark used by Ansys under license. LS-DYNA is a registered trademark of Livermore Software Technology Corporation. nCode is a trademark of HBM nCode.