資料ダウンロード

熱機械疲労(TMF)

2018年8月

複数の産業にわたるコンポーネントは、ますますより広い範囲の機械的、熱的荷重下において動作することが求められていきます。これらの荷重は、コンポーネントの耐久性と寿命に全体的に影響を及ぼし、多くの場合、故障の主要原因となります。故障箇所と故障サイクル数を正確に予測するには、熱的荷重および機械的荷重に対するシステムの応答を高い精度で取得する手法が必要です。このホワイトペーパーでは、Ansysの高精度かつシームレスなワークフローが熱機械疲労に関する連成の問題をどのように解決しているかに焦点を当てます。

目次

熱機械疲労が注目される理由

軽量化、効率性の向上、排出量削減、出力密度の増大、用途のバリエーションを強く求めた結果、航空、電力、輸送、エレクトロニクスの産業にわたりコンポーネントのデューティサイクルが厳しくなっています。

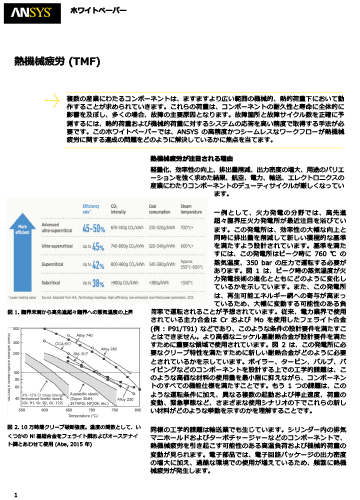

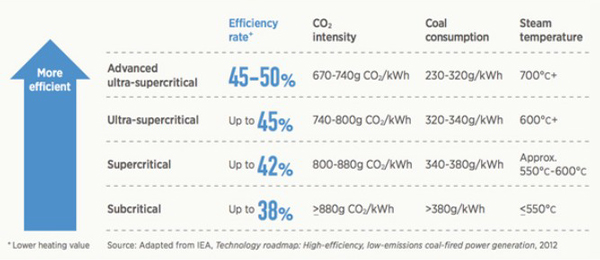

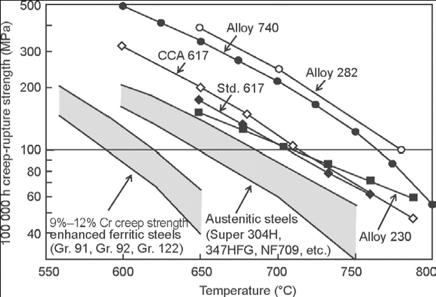

一例として、火力発電の分野では、高先進超々臨界圧火力発電所が最近注目を浴びています。この発電所は、効率性の大幅な向上と同時に排出量を削減して新しい積極的な基準を満たすよう設計されています。基準を満たすには、この発電所はピーク時に760℃の蒸気温度、350barの圧力で運転する必要があります。図1は、ピーク時の蒸気温度が火力発電技術の進化とともにどのように変化しているかを示しています。また、この発電所は、再生可能エネルギー網への寄与が高まっているため、大幅に変動する可能性のある負荷率で運転されることが予想されています。従来、電力業界で使用されている主力合金はCrおよびMoを使用したフェライト合金(例:P91/T91)などであり、このような条件の設計要件を満たすことはできません。より高価なニッケル基耐熱合金が設計要件を満たすために重要な領域で使用されています。図2は、この発電所に必要なクリープ特性を満たすために新しい耐熱合金がどのように必要とされているかを示しています。ボイラー、タービン、バルブ、パイピングなどのコンポーネントを設計する上での工学的課題は、このような高価な材料の使用量を最小限に抑えながら、コンポーネントのすべての機能仕様を満たすことです。もう1つの課題は、このような運転条件に加え、異なる複数の起動および停止速度、荷重の変動、緊急事態など、さまざまな使用シナリオの下でこれらの新しい材料がどのような挙動を示すのかを理解することです。

同様の工学的課題は輸送業でも生じています。シリンダー内の排気マニホールドおよびターボチャージャーなどのコンポーネントで、熱機械疲労を引き起こす可能性のある高温負荷および機械的荷重の変動が見られます。電子部品では、電子回路パッケージの出力密度の増大に加え、過酷な環境での使用が増えているため、頻繁に熱機械疲労が発生します。

図1.臨界未満から高先進超々臨界への蒸気温度の上昇

図2.10万時間クリープ破断強度。温度の関数として、いくつかのNi基超合金をフェライト鋼およびオーステナイト鋼とあわせて使用(Abe,2015年)

熱機械疲労の設計および試験方法

熱機械疲労の設計および試験は、以下の手順に分けることができます。

1.デューティサイクルおよび操作範囲の確定

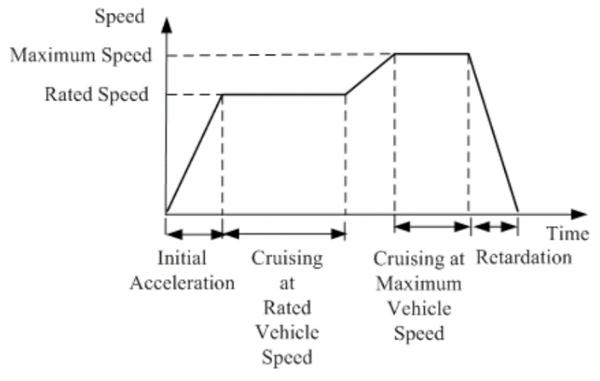

コンポーネントが期待どおりに機能しなければならない期間におけるデューティサイクルの数およびタイプを理解することは重要です。これらの条件は、そのパーツが操作中に受ける機械的荷重および熱的荷重のタイプを書き留めたものです。場合によっては、デューティサイクルのタイプが設計プロセスから生まれることもあります。たとえば、発電所の起動および停止のシーケンスは、熱機械疲労のライフィング制限によって支配される場合があります。ここで、ライフィングは故障までにコンポーネントが存続するサイクル数を指します。

図3.ICエンジンの代表的なデューティサイクル

2.材料の選択

コンポーネントのさまざまなパーツに対して適切な材料を選択することは、熱機械疲労を最小限に抑えるよう設計する上で重要です。耐熱合金は、コンポーネントがさらされるよりも高い温度で機能することができます。さまざまな荷重および条件にさらされたときに、これらの合金がどのような挙動を示すか、その特性を明らかにすることが重要です。3.機能および寿命の設計

技術者は、必要な操作パラメータおよびデューティサイクルを前提に、目的の機能が実現されるようにコンポーネントを設計する必要があります。このために、強度と重量など、さまざまなトレードオフを考える必要があります。4.疲労試験

通常であれば、コンポーネントの寿命を突き止めるために「作って壊す」という方式を用いた物理試験が行われます。しかし、この方式には多大なコストがかかるため、技術者は1つの設計サイクルの中でこのような試験をわずかな回数にとどめます。そのため、むやみに設計機能の多いコンポーネントになったり、高い保証コストを要求されるコンポーネントになったりします。

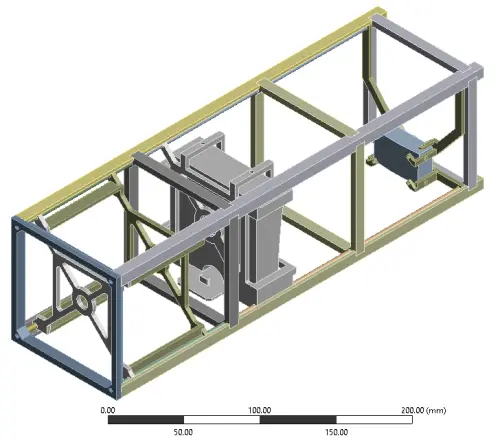

図4.典型的なTMFリグ試験

シミュレーションは、このようなコンポーネントの設計および試験を加速するのに重要な役割を果たします。それがどのように実現されるか詳細に検討しましょう。

すべては材料特性から始まります。

材料特性では、さまざまな条件下で物理試験を重ねて、材料がどのように挙動するかを突き止める必要があります。