資料ダウンロード

疲労問題と材料

疲労解析の重要性、材料物性値の取得について

CAEのあるものづくり Vol.18|公開日:2013年4月

目次

- 疲労解析の重要性 ~Ansysの疲労解析ツールについて

- 材料物性値の取得について ~材料に関する取り組み~

- はじめに

- 材料データベース

- 材料物性値を計測

- 数値計算による算出

- おわりに

疲労評価とその重要性

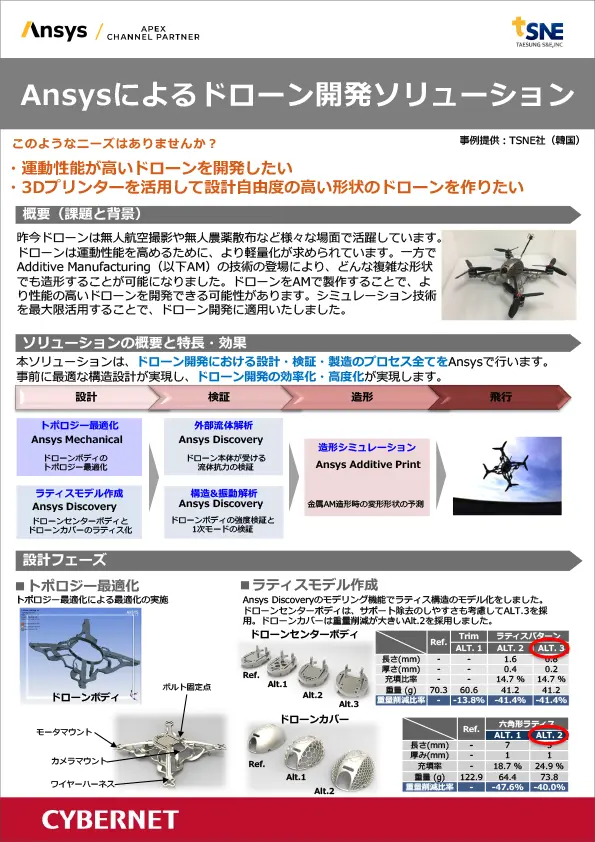

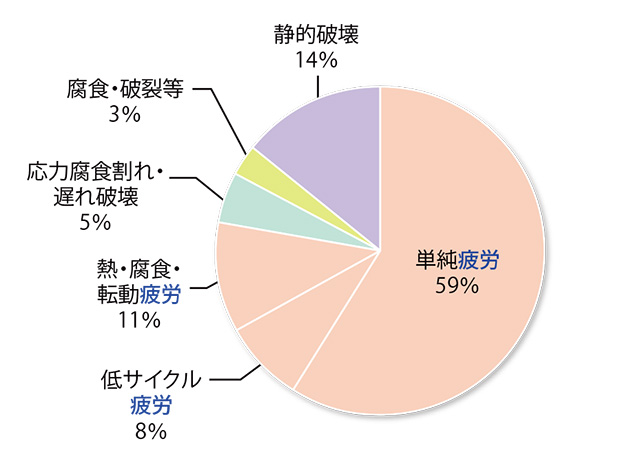

疲労破壊とは、『繰り返し荷重が作用することにより、徐々にき裂が進行し破壊に至る現象』ですが、図1にあるデータによると部品破損の80%以上が疲労破壊に依存していることになります。

図1 破損の原因別分類

図1 破損の原因別分類また、この疲労破壊により以下の例のように今なお重大な事故が発生し、尊い多くの命が奪われている現実があります。

- 1985年 日本航空機墜落

- 1998年 ドイツ超高速列車ICEの脱線転覆

- 2007年 遊園地「エキスポランド」ジェットコースター“風神雷神Ⅱ”脱線

疲労破壊の一般的特徴は、『繰り返し荷重』により発生することにあり、静的破壊強度あるいは降伏応力以下の荷重負荷においても発生します。これは疲労破壊において、静的構造解析による応力評価では不十分であることを示します。今後、疲労破壊を引き起こさないためにも、各部品に対する疲労寿命の発生予測を行うことは部品設計を行う上で非常に重要なことになります。本記事では、疲労評価の重要性を認識しながらも、疲労評価(疲労解析)を実施されたことがない方に対し、「事前準備として必要なデータは何か」から「疲労ツールではどのようなことまで評価できるのか」までをAnsysの疲労解析ツールの機能を交えてご紹介いたします。

疲労解析を使用する前に必要なものは?

一般的に疲労解析を実施するためには、以下のデータおよびツールが必要となります。

- 静的構造や周波数応答による解析結果

- 疲労強度データ(S-N曲線、ε-N曲線など)

- 疲労解析ツール

まず、疲労評価を行うためには、対象となる構造物にどの程度の応力が繰り返し作用するかを確認する必要があります。これを提供してくれるのが、静的構造解析や周波数応答解析が実施可能な有限要素解析ツールとなります。

そして、これらの応力がどの程度繰り返された後、疲労破壊に至るのかを評価するために疲労強度データが必要となります。疲労強度データは、疲労試験にて取得しなければなりませんが、疲労解析ツールの中にはあらかじめ疲労強度データベースを備えているものもあります。また、弊社では昨年10月より疲労材料データベースである『CYBERNET KEY toMETALS』の販売を開始しました。是非ご活用頂ければ幸いです。『CYBERNET KEY to METALS』の詳細につきましては、本特集の後半に掲載されている“材料物性値の取得について”をご参照ください。

3つ目に疲労解析ツールです。上記の(繰り返し)応力、疲労強度データがあれば簡単な疲労評価は可能です。しかし、繰り返し作用する応力の複雑さは、使用される部品や構造物により様々で簡易的な疲労評価では不十分となることが多々あります。汎用の疲労解析ツールでは、疲労の要因である“切欠き”や“表面粗さ”などに対応した機能や“振動疲労”、“溶接疲労”などより高度な疲労評価を行うことが可能です。

Ansys社が提供する疲労解析ツール

Ansys社が提供する疲労解析ツールを以下に示します。

- Ansys Fatigueモジュール

- Ansys nCodeDesignLife

Ansys Fatigueモジュール

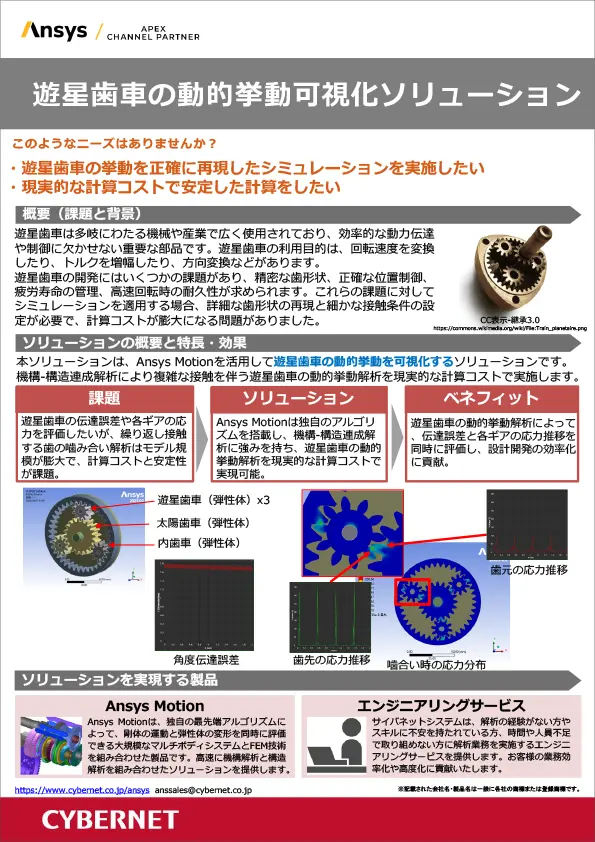

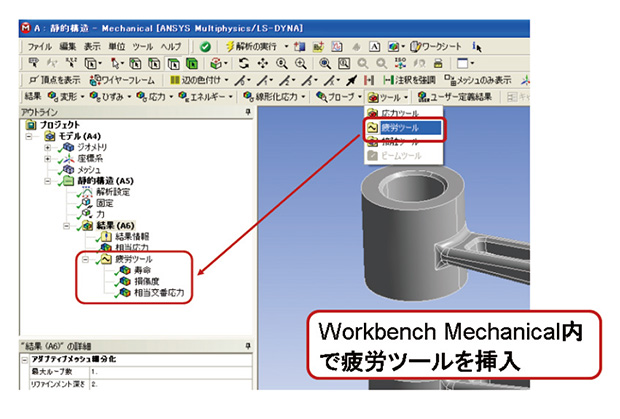

Ansys Fatigueモジュールは、Workbench Mechanicalのアドオンモジュールです。解析結果はWorkbenchの結果のみの取り扱いとなっています。以下のAnsys nCode DesignLifeと比較すると機能は劣りますが、Workbench Mechanicalと同じGUI環境にて疲労評価できるため、操作性に優れています。

図2 Ansys Fatigueモジュール操作画面

図2 Ansys Fatigueモジュール操作画面Ansys nCode DesignLife

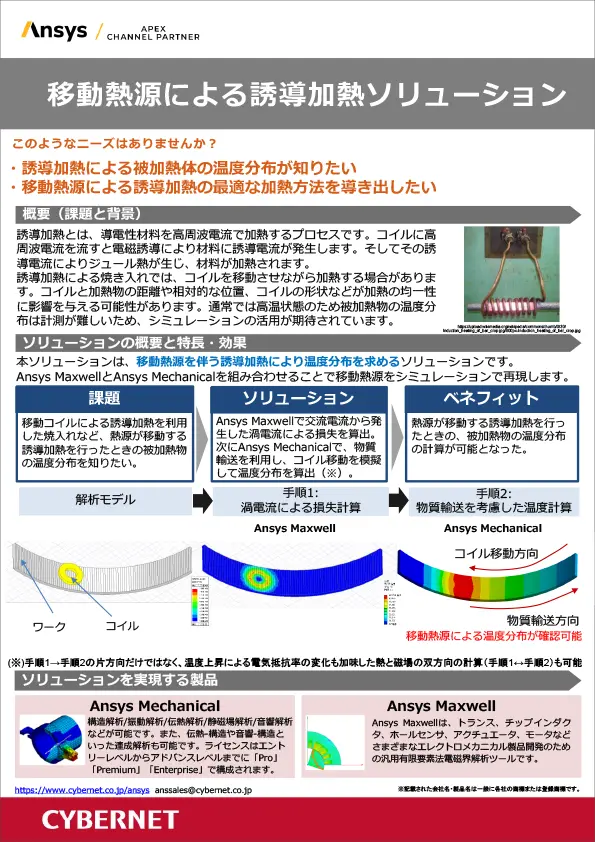

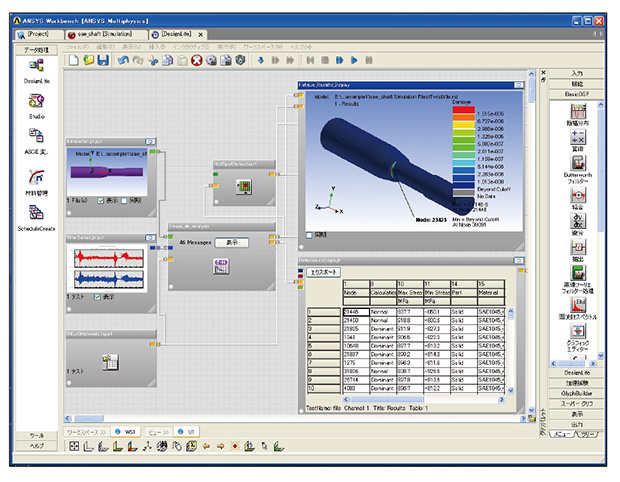

Ansys nCode DesignLifeは、HBM nCode社からのOEM製品となります。Ansys Fatigueモジュールと同様にWorkbench Mechanicalのアドオンモジュールとして利用することは可能ですが、単独起動にて利用することも可能です。また、Ansys以外の解析結果を利用して疲労評価することが可能です。GUI環境がWorkbenchとは異なるため上記Ansys Fatigueモジュールと比べるとやや操作性は劣りますが、“振動疲労”や“溶接疲労”など高度な疲労評価機能に対応しています。

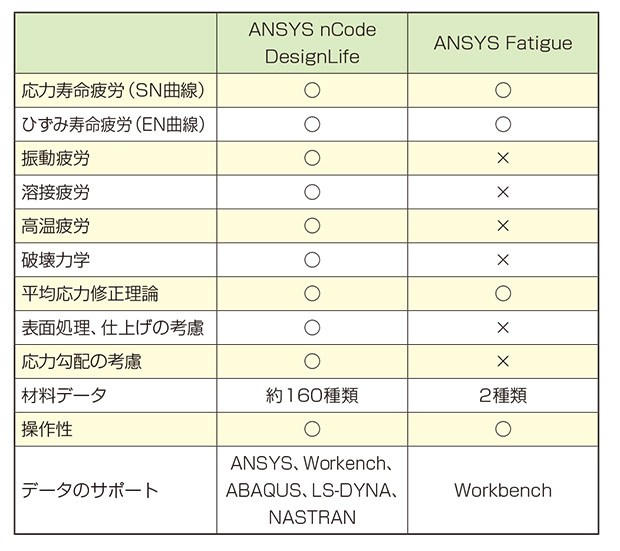

これら2つの疲労解析ツールに対する機能比較表を示します。表1の比較表からもAnsys nCode DesignLifeの機能が豊富であることをご理解頂けると思います。

図3 Ansys nCode DesignLife操作画面

図3 Ansys nCode DesignLife操作画面 表1 疲労解析ツール機能比較表

表1 疲労解析ツール機能比較表各種疲労解析機能

次にAnsys社の疲労解析ツールの機能についていくつかご紹介します。

高サイクル疲労と低サイクル疲労

高サイクル疲労は応力寿命疲労とも呼ばれ、弾性範囲内の応力を繰り返し受けての疲労を指します。使用する疲労強度データはS-N曲線データで、一般的にはほぼ10e4回以上の繰り返し数で破断します。これに対して、低サイクル疲労(または、ひずみ寿命疲労)は、降伏点を越える大きな応力を繰り返し受けての疲労を指します。使用する疲労強度データはε-N曲線データで、一般的にはほぼ10e4回以下の繰り返し数で破断します。

この2つの疲労ですが、き裂の生成過程の違いもあります。高サイクル疲労の場合、疲労寿命のほとんどはき裂の生成に費やされるため、表面状態が疲労寿命に大きく影響します。そのため、より正確な寿命を求めるためには、表面状態を考慮した解析が必要になります。

平均応力修正理論

疲労評価で使用する疲労強度データは、通常、両振り荷重による試験データであり、平均応力はゼロとなります。しかし、実際に負荷される応力は平均応力がゼロとは限りません。一般的には、正(引張)の平均応力が作用する場合、平均応力がゼロの場合に比べ疲労強度は低下し、負(圧縮)の平均応力が作用する場合、平均応力はゼロの場合に比べ疲労強度は同じか増加します。

そのため、平均応力が正負のどちらかで作用している場合には、それを補正しなければ、正しい疲労寿命を求めることができません。この補正に使用されるのが、平均応力修正理論であり、高サイクル疲労、低サイクル疲労のそれぞれに適した理論があります。

- 高サイクル疲労の平均応力修正理論

Goodman、Soderberg、Gerberなど - 低サイクル疲労の平均修正理論

Morrow、SWT(SmithWatsonTopper)

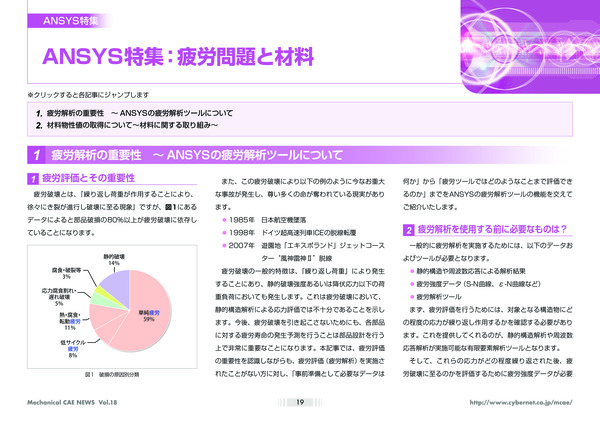

振動疲労

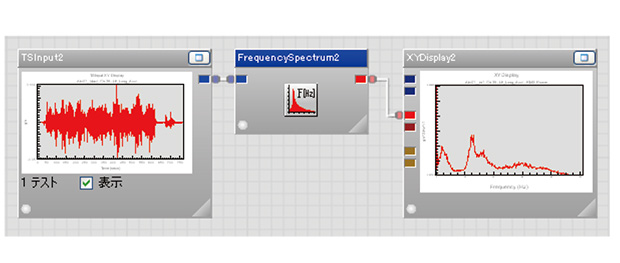

路面荷重や輸送中の荷重などの振動は路面状態や速度に応じて、周波数、振幅ともに複雑に変化します。このような周波数が複雑に変化するランダム荷重での疲労解析を行う場合、時系列データをPSD(パワースペクトル密度)に変換し、疲労評価を行うことができます。なお、振動疲労は、Ansys Fatigueモジュールではサポートされておらず、Ansys nCodeDesignLifeのみで可能となります。

図4 PDS変換

図4 PDS変換溶接疲労

溶接部は、応力集中、残留応力、溶接欠陥などの要因により、疲労破壊しやすい箇所となります。Ansys nCode DesignLifeに関しては、溶接疲労としてスポット溶接、シーム溶接の2つのオプションが...