CAEを学ぶ

疲労について

東京理科大学工学部 機械工学科

中曽根祐司様

疲労とはなんだろうか?

日常、針金を手で繰返し曲げて切断することがよくある。針金は、通常、1回だけ曲げても破断しないが、小さな力であっても何回も繰返して曲げているうちにかたくもろくなり、ついには破断してしまう。このように、力を繰返し負荷することによって生じる材質劣化を疲労といい、疲労が進行して破断する現象を疲労破壊という 1) 。

実際の材料は、多かれ少なかれ内部欠陥や原子配列の乱れを含んでおり、小さな力を負荷しても完全な弾性挙動を示さないため、降伏点以下の力であっても、これを繰返し負荷すると、微視的にひずみが蓄積されて材質劣化が起こり、やがて破断する

1) 。

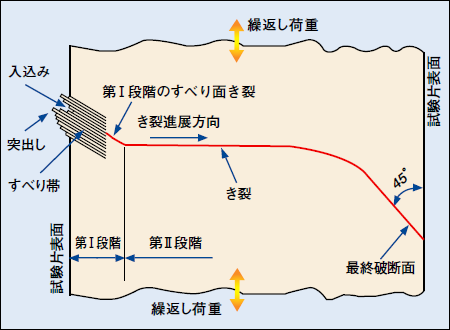

実際、滑らかな表面を持つ金属でも疲労させると、表面近くで「すべり」変形が起こり、図1に示すように、「入込み」、「突出し」 2)

と呼ばれる非常に小さな凹凸が表面にできて、表面が荒れる。

図1. 高力アルミニウム合金平滑材の疲労で観察される種々の破壊形態

2)

図1. 高力アルミニウム合金平滑材の疲労で観察される種々の破壊形態

2)

この入込みは、小さな切欠きとして作用し、局所的な応力集中を起こして、その部分がき裂となって進展し、それに伴って残断面が小さくなると、そこでの応力が非常に大きくなって断面収縮が起こり、急速に破壊に至る。

このように、疲労過程は、一般に、寿命の大部分を占めるき裂の発生過程と発生したき裂の進展過程および最終破断の3つの過程に分けて考えることができる。

部材の種類や使用条件によって違う繰返し負荷

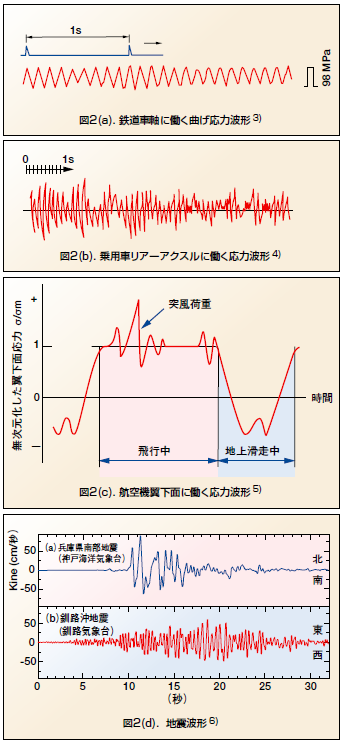

繰返し負荷される荷重の種類は、図2(a)~(d) 3)-6) に示すように、機械・構造物の種類や部位、用途によって様々である。例えば、列車の車軸が受ける力は、図2(a) 3) のように、正負ほぼ等しい振幅で周期的に変動する曲げ応力である。荒れた路面を走る自動車のリアーアクスルにかかる応力は図2(b) 4) のように変動する。飛行機翼には、図2(c) 5) のように、飛行中と地上滑走中とで大きく変動する応力波形に加えて、各動作モードで受ける小さな応力波が重畳して負荷される。また、地震によって、構造物には、応力ではなく、図2(d) 6) のような、大きな変形が繰返して作用することにより疲労を起こす。

図2. 機械・構造物に作用する代表的な繰返し負荷の形態

図2. 機械・構造物に作用する代表的な繰返し負荷の形態 このように、機械・構造物は、稼動中に色々な種類の繰返し応力ないしは変形を受けて疲労が蓄積されて行くが、疲労は外形上の変化をほとんど伴わずに進行することが多い。従って、疲労を受けた機械・構造物では、破壊が突然起こるため、大事故の原因となることが多い。

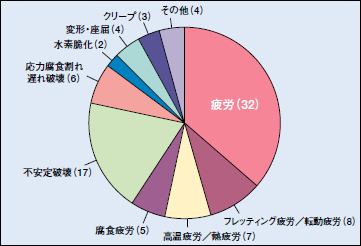

図3 3) 4)

は、機械・構造物の破壊事例を様式別に分類したものであるが、高温疲労、腐食疲労、フレッティング疲労を含めた疲労による破壊事故は全体の約60%を占めている。また、不安定破壊の中の多くの事例が疲労によって発生・成長したき裂によって起こっていることから、図3に示した事故例のうち実に約80%の事例は疲労が関与して起こったと考えることが出来る。疲労破壊に対して万全の対策を打つことが、機械・構造物の設計上、最重要事項の一つとなる所以である。

図3. 機械・構造物の破壊事例の様式別分類 3) 4)

(括弧内の数字は件数)

図3. 機械・構造物の破壊事例の様式別分類 3) 4)

(括弧内の数字は件数)なお、実用機械部品は、図2に示したように、一般には、複雑に変動する力や変形を受けるが、正弦波のように単純な繰返し力の下で疲労しにくい部材は、複雑な力の繰返しを受けても強いと考えられるため、特別な場合を除いて、部材の疲労に対する強さの評価は、単純な繰返し力を負荷した時の疲労に対する耐久性を試験して定める。この部材の疲労に対する耐久性を効果的に表すものとして古くから用いられているものに、次に述べる S-N 線図がある。

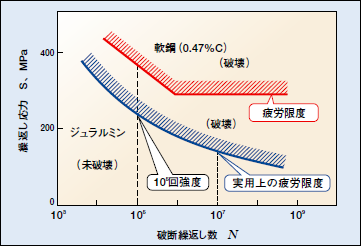

疲労に対する部材の耐久性を評価するS-N線図

縦軸に応力振幅や応力範囲(振幅の2倍)または最大応力 S をとり、横軸に疲労破断するまでの応力繰返し数 N をとって、図4の模式図に示すように、片対数グラフ上にプロットして得られる右下がりの曲線をS-N 線図という。横軸の N には、通常、対数目盛を採るが、縦軸の Sには普通の目盛を採用することが多い。なお、疲労寿命 N が104~105回までの範囲の疲労を低サイクル疲労、それ以上の範囲の疲労を高サイクル疲労と呼ぶ。この呼称は、繰返し速度が遅い場合と速い場合のことを指しているものと勘違いされて使われることが多いので注意を要する。

図4. 代表的な金属材料のS-N線図の模式図

図4. 代表的な金属材料のS-N線図の模式図さて、鉄鋼材料では、図4に示されているように、繰返し応力 S を小さくすると、疲労寿命 N は長くなり、ある限界の S 以下の応力では、疲労破壊は事実上起こらなくなると判断できる場合がしばしば見られる。この限界応力を耐久限あるいは疲労限度という。しかし、鉄鋼材料以外の材料については、明確な疲労限度を示さない場合が多い。図4のジュラルミンのように、明確な疲労限度が見られない場合には、 N が107回または108回となる Sの値を疲労限度と見なして、設計等に用いることが多い。また、指定された回数の応力の繰返し、例えば、105回に耐える S の値を105回強度または時間強度といい、σw(105)のように表わす。繰返し応力を受ける機械・構造物の設計には、疲労限度または時間強度以上の応力が加わらないようにしなければならないので、 S-N 線図は実用上きわめて重要である。日本機械学会では、最少で14本という比較的少数の試験片を用いて効率的にS-N 線図を求めるための疲労試験方法を学会基準7)として定めている。

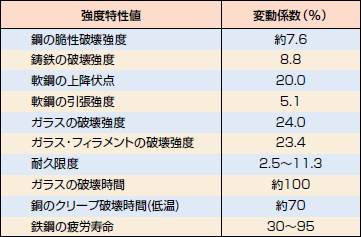

図4の模式図には、 S-N 線図を1本の折れ線ないしは曲線で示したが、一般に S-N 線図にはデーターのばらつきが大きく現れる。材料の強度に関係する諸量には、表1 8) で示したように、ばらつきが大きく現れることがしばしばあるが、 S-N 線図上にプロットする疲労寿命は特にばらつきが大きい。表1は、各種の強度特性値のばらつきを、標準偏差を平均値で除して求めた変動係数として表したものであるが、疲労寿命のばらつきが変動係数95%に達する場合もあることが示されている。これは、例えば、ある使用条件の下で平均疲労寿命10年と予測される部材でも、1年経たずに壊れる場合もあれば、20年経ってようやく壊れる場合もあるということを意味する。このため、破壊確率Pをパラメータとして表したS-N 線図、 P-S-N 線図が用いられることもある。図4で模式的に示したS-N 線図は、各負荷応力レベルで試験した部材の半数が疲労破断すると予測される P =50%の S-N 線図に相当するものと解釈することができる。

表1. 各種材料の強度、破壊時間および疲労寿命のばらつき

8)

表1. 各種材料の強度、破壊時間および疲労寿命のばらつき

8) 2) P. J. E. Forsyth, Acta Metallurgica, Vol. 11 (1963), p. 703.

3) 日本機械学会、技術資料:機械・構造物の破損事例と解析技術、日本機械学会 (1984).

4) 日本材料学会編、疲労設計便覧、養賢堂 (1995).

5) S. Suresh, Fatigue of Materials (2nd ed.), Cambridge University Press (1998).

6) 深尾良夫・石橋克彦編、阪神・淡路大震災と地震の予測、岩波書店 (1996).

7) 日本機械学会編、統計的疲労試験方法、JSME S0002、日本機械学会 (1981).

8) 横堀武夫、材料強度学、技報堂 (1974).

(CAEのあるものづくり2004年1号掲載)