解析事例

Ansysの活用でロボコン大賞を受賞!

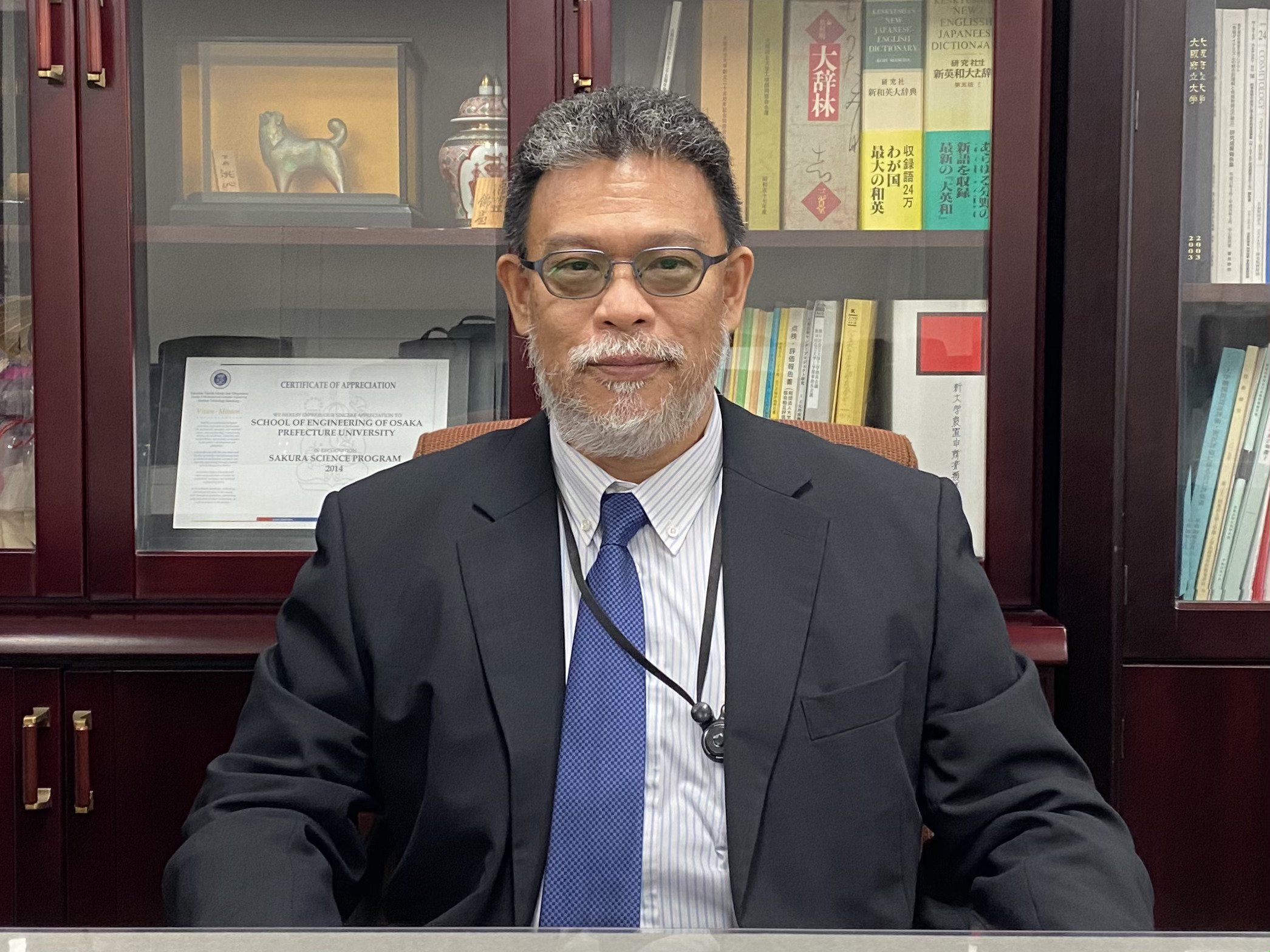

今回のインタビューは東京都立航空工業高等専門学校 全国高専ロボットコンテスト出場チームの指導教官である深谷 直樹先生と実際にロボット作りに携わった3年生の齋藤 暁様にお話をお伺いしました。

(以降 東京都立航空工業高等専門学校様は航空高専様、全国高専ロボットコンテストはロボコン、また深谷先生と齋藤様の敬称は略させていただきます。)航空高専様は航空学科を持つ全国でも唯一の高専として、昭和13年に、その前身である東京府航空学校として設立されました。以降、中学卒業生を対象として中等教育(高校課程)と高等教育(大学課程)の5年間の一貫教育で、エンジニアを育成するための実践的なプログラムを多数用意されています。また各種コンテストへも積極的に参加されており、数あるロボットコンテストの先駆けである全国高専ロボットコンテスト(主催;高等専門学校協会連合会、NHK、NHKエンタープライズ21)において、本年は準優勝、さらにロボコン大賞も獲得されました。今年はロボット製作に3次元CADのSolidWorksとその解析ツールとしてAnsys DesignSpace(以降DesignSpace)を採用し製作に活用されています。

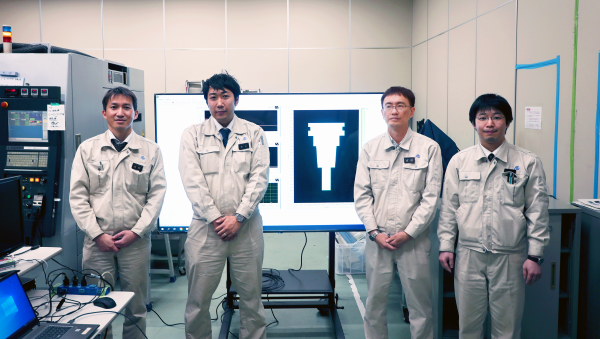

まずは、高専ロボットコンテスト全国大会での準優勝とロボコン大賞の受賞、おめでとうございます。素晴らしい闘いぶりを私共も会場で拝見しました。(図1,2は準優勝/ロボコン大賞に輝いたロボット「大食鉄鋼人(大食いサイボーグ)」)

深谷/

齋藤

ありがとうございます。

図1.

図2.

ロボコンチームというのは、どのようなメンバーで構成されているのでしょうか?

深谷

基本的に学内の誰もが参加できるものです。チームは皆のためにあるもので、皆で共有しましょう、というスタンスで臨んでいます。ですから先生の方も顧問ではなくても手伝いに来てくださいます。今年は3年生が多いですが、例年ですと1年生が一番多いですね。毎日普通に過ごすよりも、こういう目的がある方が一気に短期間で集中して取り組めますから、勉強も身につく部分があるのではないかと思います。

また、専門分野に対する感覚・嗅覚も育つと思います。

深谷先生も学生の頃にロボコンに参加された経験があると伺いましたが、その頃と比較して現在のロボットはどうでしょう?

深谷

深谷 直樹先生私は13年前に参加したのですが、それに比べて今のロボットはすごく大きくなりましたし、出力も大きくなりました。当時は乾電池でしたけど、今はモーターを利用していますから。その分、見ていて華やかだし面白いですよね。一方で、重量が少ない場合には細い材料で効率よく組まないといけませんので、随分と構造や設計の仕方の勉強になりました。ロボットが大きくなるほど、細かい部分にこだわらずとも形になってしまうため、軽量化のための構造・設計に工夫をこらす機会が減っているようにも感じます。

今回はその軽量化/最適設計にDesignSpaceを利用されたということですが。

斎藤

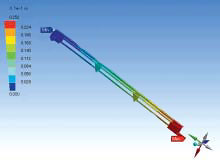

ロボットの上部につくアーム(図3)の解析に利用しました。重量をなるべく少なくしたかったのとアームがラックによって押し出されたときに、どの程度たわむのかを検証しました。(図4、5、6)解析を行うのは初めてでしたので、最初は結果の値の単位を読み間違えるなどの苦労もありました。ただ、「考えていても分からない、試作しないと始まらない」という部分がありますよね。私はいつもそこで悩んで、かなりの時間を取られていました。DesignSpaceを使うと、それを代わりにぱっとやってくれて、なおかつ見た目でどこに負荷がかかっているとか、重量バランスがどうなっているか等がすぐに分かるので、効果が出たと感じています。

図3.ロボット上部のアーム

図4.構造解析境界条件

図5.メッシュ形状

図6.解析結果

DesignSpaceを本格的に使い出したのは2003年の5月頃からでしたよね?

斎藤

2002年から少しずつ使っていましたが、本格的に使い出したのはロボットの製作が始まってからなので7月くらいです。実は解析の重要性を知るきっかけがありました。2002年のロボコン終了後のことですが、その期間は自分たちで自由にものづくりに励む時期なのですが、その際に電動の3輪自動車を作成しました。最初、人の重さに耐え切れずに軸が曲がってしまったんです。それで専門の先生に聞いたところ「その軸の太さでは細すぎる。軸をある値まで太くすれば大丈夫。」と言われました。実際にそれで問題なく完成したのですが、自分としては、「本当に当初の太さの軸は重量に耐え切れないものだったのか?重量ポイントの問題でたまたま曲がってしまっただけなのではないか?」と思い、念のためにDesignSpaceを使って検証してみました。そうしたら得られた解析結果の中で、当初の太さの軸は見事に曲がっていたのです。そのときに解析って大切なんだな、と実感したのです。

得られた結果はどう評価されているのでしょうか?

斎藤

私は解析に詳しいわけではないので細かい検証はしていません。実験値と合わせるなどの時間もありませんし、そこまでする意味があるのかどうかとも思います。今回は材料の部材を変えていくなかで、ここまでなら大丈夫、という安全性の確証を得ることが大きな目的でした。

幾つかのパターンで解析を実行、比較し、その中から最適なものを選んでいくという使い方ですね。材料やモデルの寸法を変えたりしながらパラメトリックに解析を行っていただくのが、DesignSpaceの使い方として最もメジャーですし、効果的な使い方をされていると思います。

深谷

たとえば階段の上り下りですが、今回はキャタピラーで行いましたが、タイヤやアームで行う場合、その対象に対してどういうリンクの長さになるかを計算しないといけないですよね、そうすると時間がかかりますから試作だけでは追いつけないと思います。完成までの時間を逆算できれば早いですが、実際目で見て作るとなるとそれは少し難しいですし。そこでCAEを導入し、たくさんある解の中から一番いいものを絞り出せる、ベストな状態に近いところを見出せる、というのが大きなメリットだと思います。

実際にDesignSpaceを利用してロボット製作を行った今年は、昨年に比べて製作のスピードが早くなったというような実感はありますか?

深谷

何をもって完成とするか、という判断が難しいですよね。実際にロボットが形になった時期は去年とそう変わらないと思います。ただ、形になった後で「熟成」させる期間があります。トライアンドエラーを繰り返し、更に改良を重ねていく期間です。

斎藤

彼のチームでは1週間前くらいに重量をさらに軽くしようという話が持ち上がったのです。そのときもDesignSpaceで計算し、解析結果の画面を見ながらどうやって軽量化するかということをすぐに決めることが出来ました。そういう意味で熟成期間が去年よりも短くなった気がします。

斎藤

視覚的に分かりやすいので、お互いに相談しやすいですよね。

深谷

私達はものづくりの知識があるので、感覚的に、ここは弱いのではないかということが分かります。その感覚的なものを元に、すぐに解析して設計に反映できたので、CAEの使い方としては良かったのではと感じています。

操作環境はいかがでしたか?

斎藤

使っていて特に不便を感じたことはありませんでした。解析の手順のウィザードがあるのでそれに沿っていけばいいし、わからないところはその場所にマウスを持っていくかダブルクリックなどですぐに情報を得ることが出来ましたから。これでしたら下級生にもすぐに教えることが出来そうです。

深谷

DesignSpaceは一般的な評価としては使いやすい、入門しやすいと言われていますね。そしてわりと答えをきちんと出してくれる。

ありがとうございます。逆に機能追加などの要望はございますか?

斎藤

まずは材料ライブラリを改善して欲しいと思います。デフォルトで設定されている材料を増やすのでなく、例えばホームページからダウンロードした値をどこかのフォルダに格納して、ダブルクリックをすればすぐにコピーできるとか。

斎藤

その他には応力などの解析結果を得ることだけでなく、もっと全体の挙動を見ることができるといいですね。例えば今回は部品点数も多かったので一部分だけ取り出して解析を行いましたが、モーターがこのように動いたときには、連動して他の部分はどのように動くかなど全体的な挙動も見れるといいと思います。

機構的な要素も欲しいということですね。既にAnsysでは機構解析ツールDADS(現在その後継としてLMS Virtual.lab Motionを開発・提供している)の開発元であるベルギーのLMS Internationa社と技術提携を行い、機構解析の機能を取り入れていく予定もあります。

先生は授業や研究でCAEは利用されているのでしょうか?

深谷

私の研究分野は共振問題で、CAEは必須です。学生時代から利用している市販のソフトを利用していますが、日本語化されていませんし、高機能すぎて使いづらいという面があります。学生にそれを使って教えるということは出来そうにありません。ただ、CAEというものがある、ということを知って外に出るだけでも価値があるのではないかと思います。そういう手段があったなって思い出してくれれば、企業に入った際にも、「こういうものがあったので使わせて下さい」と言えますが、知らなければそれすら言えない。見せておく価値はあると思います。

他の高専や大学では、実験の授業に組み合わせて使われている例を多く聞きます。例えば手計算、実験、CAEと3つのグループにわけて同じ問題を解き、それぞれのグループで得られた値を擦り合わせる、などという授業を行っているところもあります。

深谷

そうですね、私も実験か情報処理の授業に組み合わせるような形でいずれ取り入れていきたいと思っており、今、授業の見直しを図っているところです。

それでは最後に来年のロボコンへの意気込みをお願いします。

斎藤

後輩たちには、自分たちの助言なしでも、自分たちが何か言ってもそれを突っぱねるくらいの強い意志をもって進んでいって欲しいし、最後まで投げ出さないでやってほしいと思います。

深谷

また私達の高専では3年前から中学生ロボットコンテストの開催も始め、学生達が中学生のロボット作りを指導し、大会を運営しています。

こちらの取り組みでも、指導したことを自分達のロボット作りにフィードバックする良い機会となっています。

どうもありがとうございました。次回もぜひ頑張ってください。

東京都立航空工業高等専門学校の皆さまにはお忙しい中インタービューにご協力いただきまして誠にありがとうございました。この場をお借りして御礼申し上げます。