解析事例

DesignSpaceにより、担当者自らが実施するCAEが定着。高機能CAEとの併用で会社全体として成果が上がっています。

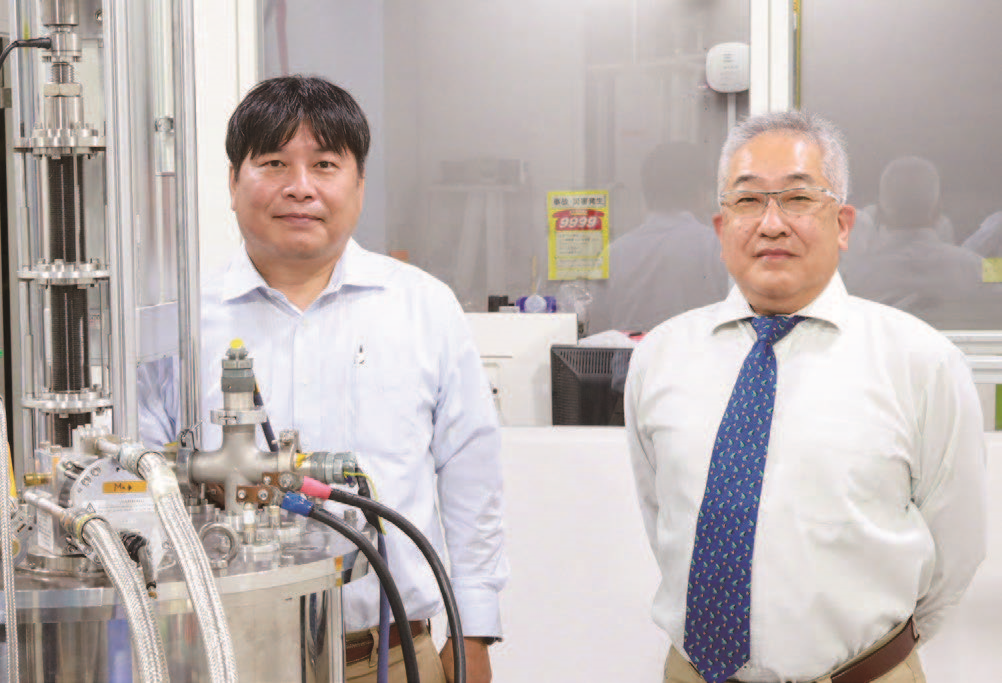

上野山 雅樹 様

上野山 雅樹 様今回のインタビューにご協力下さいましたお客様は、帝人株式会社エンジニアリング研究所上野山雅樹様(写真)です。帝人株式会社様は1918年に繊維の開発から始まり、人間の暮らしに貢献できる企業であることを目指した「クオリティ・オブ・ライフの向上」を企業理念に、現在では帝人グループとして、繊維事業、流通・製品事業、フィルム事業、樹脂事業、医薬医療事業、機械・エンジニアリング事業、新事業、IT事業などの幅広い分野に取組まれています。それら各事業をサポートする立場であるエンジニアリング研究所にて、2年程前にDesignSpaceを導入されています。

(以後、帝人株式会社上野山様の敬称は略させていただきます)

まず最初に帝人株式会社様についてご紹介下さいますか。

上野山

80年程前にレーヨンを扱う素材メーカーとして設立されたのが始まりで、当時は帝国人造絹糸株式会社と呼ばれていました。1962年に帝人株式会社になって現在に至っています。当初のレーヨンは、その後ポリエステルなどの合成繊維にシフトしてきました。ポリエステルは形態を変化させることで、繊維から樹脂成型品まで応用することができる素材です。これらを含め事業を拡大し、現在では、帝人グループとして、衣料繊維事業、産業繊維事業、流通・製品事業、フィルム事業、樹脂事業、医薬医療事業、機械・エンジニアリング事業、新事業、IT事業の各事業グループが事業活動を行っています。

こちらのエンジニアリング研究所はあらゆる事業を対象にされているわけですか。

上野山

そうですね。帝人グループの事業エリアのうち、設備開発・商品開発が必要なものについて私どもで担当しています。現在のところは、素材関連と医薬医療などが主な部分となります。

エンジニアリング研究所の組織についてご紹介下さい。

上野山

エンジニアリング研究所の業務は、製糸・製綿・ポリマー・ポリマー利用商品・繊維後加工などにおけるプロセス/設備開発や、機器商品・素材利用商品の開発などで、それらを担当する研究室が4室あります。各研究室は各事業活動に直結して運営されていますので、研究室によって業務はかなり違います。また各研究室は、事業毎に工場や研究所の近くに配置されていますので、場所も離れています。私の所属するCAE推進室は、エンジニアリング研究所の中の一組織として、これらの各研究室に対してCAE面でのサポートをしています。同時に帝人グループとしてのCAE専任部署でもあり、さまざまなCAE解析を受託したり、特殊なシミュレーションソフトを開発したりしています。また、高度のCAE環境を提供するという役割もあります。

CAEを扱われる人数はどれくらいですか。

上野山

CAE推進室には専任者が現在4人いまして、エンジニアリング研究所の各研究室にCAEのキーマンが1,2名配置されています。キーマンは、もともとCAE推進室にいた人か、かなり深くCAEを経験している人で、技術的にはCAE専任者と同等です。

研究室とは場所はかなり離れているようですが、情報のやり取りには問題はありませんか。

上野山

社内には、メールやWeb、TRANSという文書共有システムなど、ネットワークが発達しています。この中には、CAE事例や解析ノウハウなどを公開する、CAEホームページもあります。一方、マネージメントクラスの定期的な交流がありますし、各所でのミーティングにはCAE推進室員が参加するようにしていますので、いろいろな意味で情報共有は出来ているのではないかと思っています。各研究室には基本的なツールとして、SolidWorks、DesignSpaceなどを置いていて、こちらのCAE推進室には、これら基本ツールを含む、機械系CAEで必要なさまざまなソフトウェアを揃えていますので、データ交換もさほど問題はありません。

DesignSpaceの導入に至る経緯をお聞かせ下さいますか。

上野山

専任部署のCAE推進室ができて12年程ですが、当初はCAE推進室で解析受託を行っていました。そのうちに、設備設計や開発の担当者自身が自分で計算して結果を評価すると、さらにいいものを引き出せるということが認識されてきました。一方、CAEの認知度向上につれて我々が忙しくなってきて、解析依頼に充分な対応ができなくなってきたのです。これらのことから、CAEを設計の担当者レベルでもっと利用していこうという動きになりました。ちょうどその頃、ハードウェア、ソフトウェアとネットワーク環境も進歩して来ましたし、特にミッドレンジの3次元CADが非常に安く高機能なものが出てきたので、3次元CADとまとめて導入に踏み切りました。

そこでDesignSpaceを選択していただいた理由をお聞かせ下さいますか。

上野山

DesignSpaceの他にも2つのソフトウェアを選択し、これらを実際に使ってみて評価しました。その結果、DesignSpaceの評価が平均して高かったのです。いくつか理由はあるのですが、まず取っ付きやすくて使いやすいということでした。例えば、メニューが日本語で解析の専門用語があまり使われていないので、設計者に分かりやすいのがよかったのです。それから当時としてはメッシャーの能力が高かったと思います。評価の際、実形状のアセンブリモデルに対してメッシュが切れるという条件があったのですが、我々が用意した例題幾つかに対して、他の2製品については、メッシュが切れなかったり、切れてもやたら時間がかかったりしたのです。そういった例題に対してもDesignSpaceはちゃんとメッシュを切ってしかも計算も一番早く終ったのです。

その例題のモデルは比較的簡単なものから結構複雑なアセンブリまであったのでしょうか。

上野山

いえ、形状は多少複雑でしたが、比較的簡単だったと思います。また我々で既に持っていた非線形のCAEソフトウェアと比較したり、理論解とも比較しましたが、計算精度も良好でした。使いやすさにも関わるのですが、アダプティブメッシュがありますね。ああいった機能があると、設計で使ってもらう場合に安心だとも思いました。またAnsysがベースになっているということも大きかったですね。CAEの将来的な拡張なども考慮して、技術的なバックボーンがちゃんとあるDesignSpaceにしたのです。

そのような評価は期間的にはどのくらいで行われたのですか?

上野山

お借りしていたのは確か2,3ヶ月くらいでした。各ソフトをそれぞれ期間をずらして同じ期間評価しました。それが2年程前で、実際に購入したのが1999年の12月頃ですね。バージョンはDesignSpace5.0だったと思います。

日本語のGUIが出たのが大きかったと思うのですが、現場の方に使っていただく場合に日本語環境の言葉は適切でしたでしょうか。

上野山

我々は英語表示のCAE フトウェアに慣れていましたので、DesignSpaceのメニューには違和感があり、英語のままのほうがいいというような意見もありました。ただ、実際にCAEの裾野を広めて使ってもらうためには、これでいいのではないかと考えました。実はその数年前からCAEの二階層化・分散化を進めて来ていまして、担当者自身が使える簡易的なCAEと、高度・高機能CAEの同時進行を目指していたのです。CAEの裾野は広げて、同時に技術的な面もしっかり押さえておこうという考えです。このためには、分かりやすい日本語表示はよかったと思います。

各研究室で設計する際に間違った解析の使い方をしないよう、利用のガイドラインのようなものを決めていかれたのですか。

上野山

それぞれの研究室にCAEのキーマンがいますので、彼らに任せている状態です。そのキーマンはもちろん自分で計算したり、現場で別の人が計算している場合はそのサポートもするし、結果の検証の助けをするわけです。熟練者であれば誤った結果を見ればおかしいと気づきますから、そういった目で現場のCAEを見てもらっています。

DesignSpace導入の評価にもそのキーマンの方々も関わられたのですか。

上野山

まずCAE推進室で、DesignSpaceのようなものがいいのではないかと考え、それを現場の業務の中で評価してもらいました。その結果をもらって最終的には我々で判断しました。その後、DesignSpaceの導入教育の際に各研究室のキーマンの人に集まってもらっています。

DesignSpaceがあるということで以前に比べ解析に対しての意識は変わりましたか。

上野山

はい、まず我々に対する解析依頼件数がかなり減りました。ある程度の解析であれば自分達でやれる環境が出来たようです。その分、我々は、新規技術の実用化やソフトウェア開発などを行うことができるようになりました。それと、CAE推進室で持っている非線形の解析ソフトの使用頻度が減少しました。弊社の日々の設計の現場においては、非線形の複雑な挙動を調べるよりも、線形領域で設計開発に密着した形の解析ニーズのほうが多いのでしょうね。

DesignSpaceのようなツールを入れると現場では意識改革が進んでいるわけですね。

上野山

SolidWorks とDesignSpaceを使うと、絶対値よりも相対値の評価がどんどん出来ますね。試作や実験などでモノを創ることはできますが、それをどのように改良してゆくかというところが担当者の課題だと思います。こういった相対比較を行うことで、改良の方向をつかみやすいと思いますね。

実際にDesignSpaceで解析された事例はございますか。

上野山

一般的な応力解析が多いのですが、DesignSpaceはまだシェルに対応していませんので、薄板ものでも全部ソリッドで解析しています。ただ本来シェルで解析すべきものをソリッドにすると、どうしても結果が固めに出てしまいますね。

シェル単体だけならいいのですが、製品のパーツの中ではソリッドと共存というケースが多いと思います。そうすると設計者には難しいですよね。その結合部分をどう処理するかによって随分精度が変わりますからね。逆に、先程相対比較と言われていましたが、そういう薄板の部品でもそれぞれメッシュを切って、例えばリブを追加したものに対して相対比較をする、それ自身には意味があるということでしょうか。

上野山

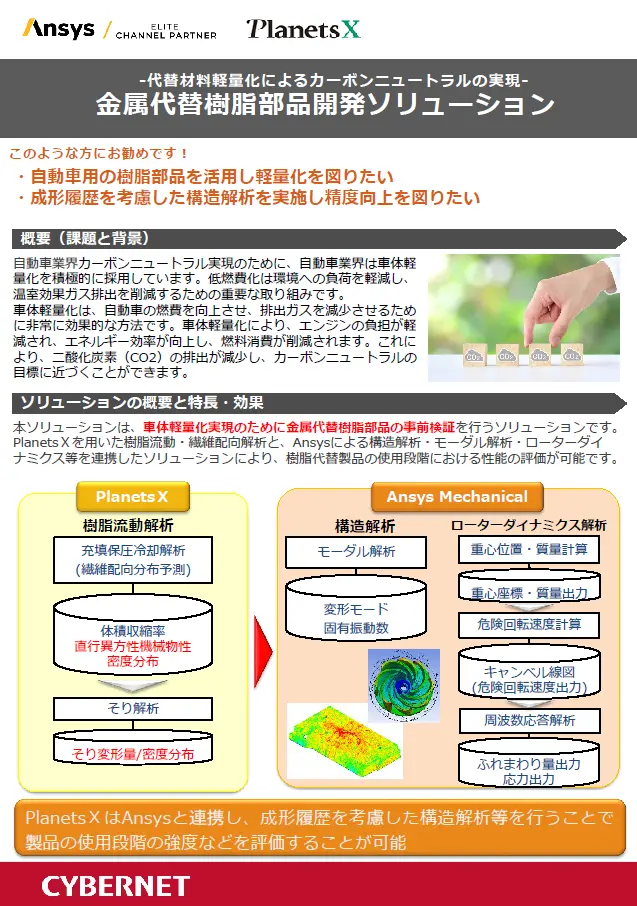

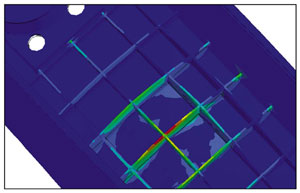

そういうことです。(図1)これはある機器の筐体の一部です。サイズを抑えたいので、補強用リブの高さも本数も減らしたいのですが、ある荷重条件には耐えないといけません。どういう適正化がいいのかと検討していた途中のものです。(図2)これはある樹脂の押し出し用の金型ですが、何ピースかに分かれていまして、間にそのシールが入っています。内圧が非常に高いので、長期運転でシールの隙間から樹脂がもれることがあり、それを防ぐためにシールの面圧の適正化が必要です。それは単にボルトの数を増やしても駄目で、合わせ面の形状に工夫が必要なのですね。DesignSpaceで計算してほぼ均一な応力が出ることを確認したものです。

図1

図2

DesignSpaceの使用で大分効果はあがっているようですが、具体的に設計工程が早くなったなどの印象はありますか。

上野山

導入の効果としては、設計開発の時間短縮というよりも、設計の質が上がり設計者が安心感を得られるようになったことのほうが大きいと考えています。利用者が実際に言っていたことですが、これまで手計算だったものに対し、いざ解析を実施してみるとかなりオーバースペックだったり、その逆であったりすることがあるようなのです。そういった不確実な部分を排除するためにも、CAEが重要だと感じています。今では、「SolidWorks+DesignSpace」と、「高機能のCAE」の組合わせによるCAEの分散化が定着してきまして、全体として成果が出て来ていると思います。

これまで使われて来て問題点などもあるかと思いますが、そのあたりをお聞かせ下さい。

上野山

DesignSpaceにはこれまでは大体皆満足していると思います。ただ、最近どんどん難しいことに取組むようになってきていて、細かいメッシュが切れないことがあるという問題があります。だからといってそれを改善するために、CADに戻ってその問題のフィーチャーを取るといったことまでは、実際の業務内ではなかなか出来ないのです。

簡略化の機能は使われていますか。

上野山

使います。ただあれは、全体的に簡略化のレベルを決めるだけで、ユーザーが簡略化したい部分を指定できるわけではないのが困ります。設計者向きならば、そういうこと一切せずともそこそこメッシュが切れるのが第一です。DesignSpaceはかなり設計者向きになって来ていると思いますが、メッシュが切れないとその後の解析作業そのものをやめてしまいます。その時点でいわゆる経験と勘と度胸という昔の世界に戻ってしまう可能性もあるのです。

DesignSpaceも新しいバージョン6になって、かなりメッシャーが改善されています。例えばCAD側で干渉していたり現実的に有り得ないフィーチャーが残っていた場合はそれを指摘する機能なども入りました。それからメッシャー機能ですと、形状に依存したアドバンストメッシュコントロールという機能や、解析前にメッシュをプレビューする機能なども入っています。それから、自動の六面体メッシャーもサポートされましたので、部分的に四面体と六面体を混在させるという方法も可能になりました。DesignSpaceはアセンブリでも面接触要素を取り入れていますので、メッシュの不整合性を気にする必要がなく、その点でアドバンテージがあります。今後そのような機能を使ってみてはいかがでしょうか。他にDesignSpaceで改善のご要望などはありますでしょうか。

上野山

元々DesignSpaceは他のソフトウェアに比べ計算は非常に速かったのですが、今となっては遅いと感じることがあります。モデルがどんどん複雑になっても、それこそ分単位で全部答が出て欲しいですね。

今ですとDesignSpaceで扱う十何万メッシュというふうな世界であれば、もう512Mbのメモリはかなり厳しいというのは我々も実感しているところです。今後現実ベースでメモリ容量がもう1Gbくらいで推移し始めてるのかなという感はありますね。Ansys、DesignSpaceプロダクトも含めて、今後の方向性としてはパラレル化があります。Ansys社自身もそのパラレル化の部分にはSMP対応、分散メモリ型に対応してきてますので、DesignSpaceでも要望があれば将来的に進んでいくでしょう。その他に何か要望であるとか今後の期待はございますか。

上野山

使う側からは、シェルとソリッドの混在が自由に出来るとか、シェルでもソリッドでも使える機能には全然変わりがないとかいうのはあります。一歩進めて、解析のための準備が不要になれば一番いいのですが。もう一つはポスト処理が改善されるといいですね。少し解像度が粗い気もします。また表示する断面を正確に決めたいとか、XYプロット図がほしいという希望もあります。

そのあたりは新バージョン6で随分改善されていると思います。グラフィクスウィンドウも飛躍的に大きくなって非常に見やすくなっています。コンターも通常のバンドコンターとグラデーションも適宜選択できるようになっていますし、コンター幅も変えられます。断面もマルチでプレーンを定義でき移動も可能ですから見やすくなっています。

上野山

現場で使う上でこれが足りないという声はあまり聞こえてこないですが、とにかく我々としては今より軽く、より使いやすくという方向にして欲しいですね。

では最後にサイバネットシステムや開発元Ansys社に対してのご要望をお聞かせ下さい。

上野山

ベンダーさんに期待するものは、他のユーザーさんの使い方や適用事例などの情報を提供して欲しいということです。ホームページでも、使用のノウハウ的なものがどんどん増えていくと嬉しいですね。

ありがとうございます。今後ぜひ弊社でも積極的に取組むようにしたいと思います。

帝人株式会社には、お忙しい中インタビューの時間をいただき、誠にありがとうございました。この場をお借りし御礼申し上げます。

「Ansys Product News2001 Summer」に掲載