解析事例

理論と実践をベースに、現場で正確な判断ができる技術者を育てる教育がモットー。Ansysを本当に理解させるために実験と合わせて実習を行っています。

今回のインタビューにご協力下さいましたのは、東京理科大学工学部機械工学科の吉本先生、中曽根先生、菊池先生(写真)です。

東京理科大学工学部では、「理論と実践から、現代社会を支えるハイテクノロジーを」をモットーに、モノ造りを基本から支え経済を活性化させる役割を担うために、先端の工学技術情報を発信し続け、社会で活躍されている多くの優秀な卒業生を輩出されています。その中で機械工学科は、コンピュータを用いた設計(CAD )、工学解析(CAE )を取り入れながら実験、実習、製図などの"能動的科目"を多く組み込み、学生全員が機械工学の基礎や創造的な学力を修得し、信頼ある機械技術者となるような教育に取組まれています。

また、中曽根先生が2 年前のAnsys Conference でご講演された際に、交流を深められた産業界の技術者の方々とともに、東京理科大学情報科学研究・教育機構情報メディアセンター内に「CAD /CAE 研究会」を発足させ、そのメンバーが主体となって機械工学科のオリジナルテキストを改訂し、今年4 月に理工学社より「Ansys 工学解析入門」を発行するまでにいたりました。

吉本 先生

吉本 先生 中曽根 先生

中曽根 先生 菊池 先生

菊池 先生(以後、東京理科大学の皆様の敬称は略させていただきます)

ではまず始めに、東京理科大学の工学部についてご紹介下さい。

吉本

東京理科大学の工学部には、建築学科、工業化学科、電気工学科、経営工学科、それから私たちの機械工学科があります。その中でAnsys を適用できそうなのは機械工学科と建築工学科になると思いますが、現在授業でAnsys を使っているのは私たちの機械工学科ですね。

機械工学科ではどのような教育をされているのですか。

吉本

1 年生、2 年生の基礎課程では、まず初歩的なコンピュータ利用技術から製図設計、また材料、流体、機械、熱などの各力学といったものづくりにおける基本的な知識を付ける授業を行っています。Ansys を使い始めるのは3 年生になってからです。そこで、基礎課程で習得した基礎知識を活かしながら実習としてAnsys を使うというカリキュラムです。その後中曽根先生が担当する大学院になっても引き続きAnsys を使って授業を行っています。

Ansys はどのように教育に取り入れられているのですか。

吉本

Ansys を教育の中で利用する際に気を付けているのは、Ansys などのソフトウェアに頼り切らないで上手く利用する技術を身につけるということですね。つまり学生には出てきた解が本当に合っているかどうかを判断できるようになってもらうというのが一番の目的なので、そういう前提のもとで授業内容を考えています。3 年生から使い始めて応用的な問題も扱っていきますが、さらにAnsys を使った解析結果が妥当なものかを的確に判断できる能力を大学院で身につけられるように、中曽根先生のところで教えてもらっているわけです。やはりAnsys の中身を本当に理解するには、実験と合わせ込みをする必要もあって難しい部分もありますよね。Ansys のように解析結果がきれいに画面に出てくると、学生は結果が間違っていてもすぐに信用してしまいますからね。

中曽根

特に、教育の場合はそういう考え方が大切だと思います。その考え方がテキストを作るときの基礎になっています。解析結果に対する学生のチェック能力をどうやって育成していくかということですね。

吉本

おそらくそういうチェック能力を学校で養っておけば、企業に入ってからも現場で変なものを作らなくて済むのではないでしょうか。例えば結果のオーダーが一桁違って出来てきたとして、チェック能力がなければそのまま設計を進めてしまいますよね。すると後で大きな損失が出たりするかもしれません。そういう場面で正確な判断ができる技術者を社会に送り出せるような教育を目指しているわけです。

では3 年生からAnsys を使い始める際には、並行して実験も行われているのですね。

菊池

なるべくそういうカリキュラムにしています。実際は、100 人の学生に対してソフトウェアが入っているコンピュータが60 台しかありませんので、今は午前と午後に分けて実習をしています。そうするとどちらを先に受講するかで違ってくるので、完全に実験とAnsys の実習をあわせるのは難しいですが、その点は今後改良できればと思っています。

吉本

前期の設計で歯車減速機を扱っているのですが、その時に学生は自分で歯車の負荷からの曲げの許容限度をC で組んだプログラムで計算しています。そこでAnsys で同じように集中荷重をかけて応力を求め、その双方が一致するかどうかを確かめます。つまり自分で実際に設計したものとAnsys の計算が合っているかどうかをチェックする作業です。実際の実験と繋げてチェックするのはなかなか多くはできませんが、そういう作業も大事なのですよね。

中曽根

本当はそこをもっとシステマティックにやりたいと思っています。例えば、DesignSpace をCAD と連携させて活用するということも、今後の検討課題の一つであると思っています。

吉本

つまりCAD とCAE を両方リンクさせながら使う技能を付けるということです。そういう意味でカリキュラムを変えるということも考えていこうと思います。今後カリキュラムを2 〜3 年で検討して、そのときにきちんと流れを作ろうと思っています。

中曽根

そもそもAnsys を入れたのも、解析に基づいた設計・製図を学生に体験させたいと思ったからなのです。ただ、当時はそれはなかなか実現できませんでした。いざAnsys で解析させようとすると、まず有限要素法の基礎から教え込まないとAnsys を使えないと思ったからです。また、当時はCAD ソフトとAnsys のデータの受け渡しが十分でなかったものですから、設計した機械の解析モデルをAnsys 上で新たに作り直さなければなりませんでした。これでは設計・製図に当てられている授業時間が足りません。現在でもまだCAD とCAE を連携させて使うところまでには至っていませんが、これは是非実現させたいと思っています。

吉本

CAD とCAE の両方のシステムをやり取りしながら設計変更するには、どちらも十分使いこなせないとできません。そういうことは学生の技量があるレベル以上にならないとできない。そこに持ってくのが大変なのです。そういう意味で今回のテキストを作ったのは、まずAnsysを使うにしても、自分で自習できて、ソフトウェアを正しく使いこなす技量を早めに身に付けられるようにするというのが目的なのです。

Ansys の導入時にはCAD も一緒に導入されていたのですか。

吉本

はい。CAD はMicroStation を導入しました。これまでは時間がなくて現状では2 次元までしか教授できていないですが、今後はもう少しレベルを上げて行きたいと思っています。つまり、3 次元CAD +解析という流れをつくりたいと思っています。その意味でDesignSpace の活用を考えています。MicroStation ですとACIS で繋げられますから。

中曽根

DesignSpace を導入した場合、DesignSpace とAnsys それぞれの特色を生かした使い分けが必要だと思います。DesignSpace は予備知識がほとんど無くても使えるようですので、学部生にまずDesignSpace を使ってもらって、大学院生になってから、Ansys を使ってきちっとした有限要素法解析を習得してもらおうと思っています。

吉本

学部は私が担当していますから、製図の中でDesignSpace を使って、CAD で設計変更しながら最適値を見つけていくというのをやろうと思っています。その辺りが我々の現在の構想ですが、アメリカの教育の状況はどうでしょうか。アメリカではこういうアプリケーションソフトをきちんと大学で教えて卒業させると聞いたことあるのですが、企業に入るときにこういうアプリケーションソフトが使えるというのは、一つの利点になっているのでしょうか。

アメリカでは、CAE に限らずコンピュータ教育そのものが進んでいますから、Ansys の導入も多いですね。またアメリカでも日本でも、やはり大学時代にソフトウェアを習得しておくのは有利だと思います。日本でも大学時代にAnsys を使っていて、企業に入ってからそのままCAE 技術者としてソフトウェアを利用されていることや、最初は会社にFEM が入っていなくても、その方の入社を機にAnsys を導入して使い始めるだとか、そういう話も聞きます。日本でもいろいろなCAEの中で比較すると、Ansys は大学に多く入っている方だと思います。

吉本

おそらく我々が5 年程前にAnsys を入れたときは教育用の大型システムとして初めて認可されたものと思いますので、そういう意味では古くからのユーザーかもしれませんね。

そうですね。では当時の苦労話なども聞かせていただけますか。

吉本

その頃ですと企業ではもうCAD は使っていましたね。ですから私たちの大学でもCAD は入れたいと思っていたのです。3 年間くらいは申請を出してそれを却下される繰り返しでしたけど、やっと5 年前くらいに入りました。

中曽根

申請が通らなかったというのは、当初はPC のパワーが不足していて、UNIX マシンでなくては対処できなかったからです。そういう時代にCAD のソフトを入れようとすると、UNIX マシンとそのソフト、両方ともに高価でしたので、20 台くらいでも申請できる金額をはるかに超える値段になってしまいました。PC の性能が上がってきて、やっと授業に必要な60 台という数が揃えられるようになったというわけです。それが導入の際の一番の苦労話かもしれません。

では、CAE をAnsys に決められた理由は何なのでしょうか。

中曽根

CAE については1 年くらいかけて幾つかのソフトを検討しました。Ansys 以外にもCOSMOS やMARC 、ADINA 、FEMAP なども候補として検討させていただきました。その中では、Ansys が最も汎用性が高かったのです。流体解析から熱解析、電磁場解析まで扱えますから。Ansys は取扱いが比較的簡単なわりには、精度もそこそこ出ますからね。それに軽かったからという理由もあります。当時他のソフトはパソコン上では動かせなかったと記憶しています。Ansys の最初のテキストはその導入時に学科の授業専用に作りました。当初、構造やモード関連の解析についてはAnsys の入門セミナーをほとんど丸写しの状態でした。熱流体解析については、大学院生に手伝ってもらって、自分のところで作りましたけれど。

テキストまで作られたとなると結構たいへんではなかったですか。

吉本

テキスト自体はそんなにかからなかったです。導入を決めたのが10 月で、4 月にはもう授業を始めないといけなかったので、2 〜3 ヵ月ですね。それほどAnsys については苦労した感じはないです。でも授業を進めていくうちに、学生から質問が出てくるわけです。そうすると付け加えたい内容も出てきますので、細かいところでどんどん改訂をしました。

初めての授業はいかがでしたか。

吉本

それは大変でした。教員が2 人だったのですが、それではとても足りません。その頃コンピュータ教育には院生が担当するTA (Teaching Assistant )を付けるシステムがあったので、15 人に1 人は必要だということで60 人に対して4 人付けてもらいました。そのTA の教育に時間がかかりました。最初の2 〜3 年はどうやって講義をするかという練習をしていましたね。やはり学生はAnsys などのソフトウェアを使うことが好きらしくて平気で続けて3 時間くらい使っているのです。休憩しなさいと言っても席から離れないんですよ。

Ansys の授業についての学生さんからの反響はどうですか。

中曽根

Ansys のようなソフトウェアは喜んで使っています。3 年生の設計・製図は必須ですから全員受講していますし、大学院の場合、Ansys による解析を教えている授業は選択なのですが、50 人中40 人近く受けていて、受講生は多い方だと思います。

ではAnsys の研究での利用についてお聞かせ下さいますか。

中曽根

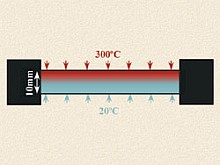

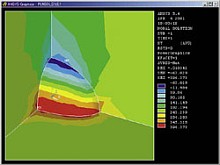

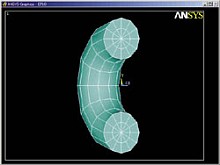

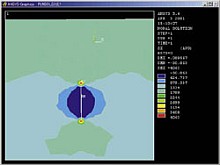

私たちの研究室では、以前、等価介在物法を数値解析化するという研究を行っていました。等価介在物法というのは、金属材料や複合材料の応力集中問題に幅広く適用されている有効な方法ですが、これを数値化すると、物体力を考慮した境界要素法と同じ定式化ができることが分かりました。この数値等価介在物法を定式化し、そのコードを開発したわけですが、そのとき得られた計算結果を検証するためにAnsys を使わせていただきました。Ansys は操作が簡単で、介在物による応力集中問題の確証計算が2 次元、3 次元ともに比較的容易にできました。プリプロセッサの性能もよく、母材と介在物の境界近傍のメッシュもきれいに切れました(図1 .1/8 モデルによる空か周辺の応力集中の解析結果例)。それから、傾斜機能材料の熱応力問題の解析にもAnsys を使いました。傾斜機能材料製平板の上下面に約300 ℃の熱勾配を与えたとき、平板中に発生する熱応力の最大値を最小にする最適な材料の組み合わせを求めるという問題に取組みました。(図2 .傾斜機能材料の解析モデル)傾斜機能材料は、高温側にセラミックス、低温側にプラスティック、その中間に金属材料を層状に配した両端固定複合はりでモデル化しました。複合はりの材料の組み合わせを150 通り変えて、各はりモデルについてAnsysで順方向の熱応力解析を行って、その結果をニューラル・ネットワークに学習させて、材料の最適な組み合わせを逆解析的に求めるわけです。現在は、Ansys を使って丸棒試験片中の3 次元円形き裂近傍の応力解析を行っています。Ansys で3 次元のき裂モデルを作るには大変な労力が必要です。1/2 モデルを作っていますが、まず、丸棒試験片の中にあるき裂の縁の周りに三角柱15 節点特異要素12 個を半円柱状に並べて、次に、この半円柱6 組をき裂縁に沿って半トーラス状に配置させるのですが、これらの72 個の3 次元特異要素はすべて手作りです(図3 .1/2 円形き裂モデル縁に沿って作製した72 個の三角柱15 節点特異要素)。き裂縁に沿って配置させた特異要素以外は通常の3 次元ソリッド要素なので、特異要素と通常のソリッド要素の間には2 種類の異なる要素をつなげるためにまた別の種類の要素を作らなければなりません。このようにして試行錯誤的に3 次元き裂の1/2 モデルを作って、引張と曲げを受ける円形き裂の基本的な問題について確証計算を行いましたが、これまでに公表されている標準的な解とよく一致しました。現在、このき裂モデルを丸棒試験片の1/2 モデルに組み込んで計算を行っているところです(図4 .曲げを受ける丸棒試験片中の円形き裂先端近傍における応力の分布)。

図1.1/8モデルによる空か周辺の応用集中の解析結果例

図2.傾斜機能材料の解析モデル

図3.1/2円形き裂モデル縁に沿って作製した72個の三角柱15節点特異要素

図4.曲げを受ける丸棒試験片中の円形き裂先端近傍における応力の分布

こちらの方は今後もサポートさせていただきます。では、今後の構想などについてお聞かせ下さい。

吉本

最初にもお話したように今後はDesignSpace も設計で使おうと検討しています。

なるほど。DesignSpace は簡単に使えるというのが一つの特徴でもあって、それは一般企業で実務で使うには効果的な面は多いのですが、教育の現場だとどうなのでしょうか。ある程度解析をしっかり教えこんで、理論をちゃんと理解してもらうことが必要なわけですよね。そうするとDesignSpace ではなかなか教育に組み込みにくいのではないですか。。

吉本

もちろんDesignSpace を入れたとしても有限要素法に関する基礎的なところはAnsys できちんとやるつもりです。DesignSpace で現場の設計を学んで、Ansys で有限要素法を理解するという組み合わせも一つの方法ですよね。最適な設計法を見つけていくためにDesignSpace にもトライするということです。そういう意味では効果があるわけです。

一般企業でも受け入れられるようなより実践的な知識を身に付けるっていうことですね。

中曽根

学校の設計・製図の授業でも、現実の会社での設計の流れを体得しておくことが重要だと思うのです。設計現場でも、近い将来、DesignSpace のように、CAE の機能をCAD と連携して使うことが主流になるということを耳にします。その時になってから教育を準備するのでは遅いでしょ。会社でも、今のところCAD とCAE の緊密な連携を一連の作業の流れとして体得している人は少ないようです。だから、うちでは先取りでやってしまいましょうと考えています。製図でも、今の学生は、3 次元図形を2 次元の3 面図に書き下すことができなくなってきています。以前と比べて設計・製図や図学に割ける時間が少なくなったということが一番の原因だと思いますが、CAD 上で3 次元図形を扱って、3 面図に落とす作業を体験的に学習させる。また、DesignSpace のようなソフトを使って、3 次元図形を直接作製・解析する素養を身に付けさせるようにすれば、設計・製図教育の効果は上がると考えています。そういう流れを先取りしたような技術者を育てることができればと思っているのです。

多分、大学でやっていると強いですよね。外に出たときにすぐに実践で使えるっていうのは。

中曽根

はい、そう思います。ただ何度も申し上げますが、DesignSpace のような簡便な解析ソフトを使っていても、自分で意識的に考えて、解析結果の正否を正しく判断できる目を育てなくてはいけないと思っています。きれいな結果が出てくると、何もチェックをしないで、それが正しいものだと無批判に受け容れてしまうことが多いようですから。その意味で、できる限り実験と組み合わせてCAE を使う必要があると思います。

そういう思想が反映されて、今回発刊されるテキストになっているわけですね。

中曽根

はい。今迄申し上げてきたような教育理念がまずベースとしてあるわけです。Ansys を使えば何らかの答は出る。しかし、その答の正否をきちっと見る目を養いたいと思いました。そのためには、理論的な背景もある程度解っていなければなりません。解析結果が出たからといっても、それをうのみにせずに、常に現実を見る目を持つこと。さらに申し上げれば、現実と解析結果が多少違っても、それは間違いなのではなく、モデル化によって現実世界との違いがこれだけ出てきても、それはむしろ当然なのだという判断もできるようにすること。そこまでを望んでいるのです。そういう中でどうやってAnsys などのCAE ソフトによるシミュレーションを活かしていこうかという考えが根底にあるわけです。今回のテキストはそういう構成になっています。

そのテキストは、東京理科大学さんが中心になって企業も参加しているCAD /CAE 研究会が編集していますが、その紹介をしていただけますか。

吉本

CAD /CAE 研究会を作ったのは中曽根先生が2 年前のAnsysConference でAnsys のテキストについての発表をしたことから始まったものです。その時にそういう教育をしたいという企業の人が比較的多かったわけですね。意外に社内でAnsys を教えるのに悩みを持っている人が多くて、それなら皆で集まって研究会として話し合いをしようということになったのです。そして教育法を一緒にまとめてテキストを新たに作ろうということで編集に取り掛かったのですよ。

中曽根

そうですね。私たちは現場を知っているわけではないですし、学生のためにはなるべく現場に即した有益な例題が欲しいと思っていました。ですから、企業の方々から声をかけられたときに、お互いに情報を分けあいましょうというのが発端となって、吉本先生に本学のメディアセンター内にCAD /CAE 研究会を作っていただいたのです。Ansys がきっかけとなりましたが、CAD /CAE 全体についての話にも広げられますしね。今回は、若い技術者の方々や学生さんを意識して、Ansys /ED でも使えるテキストというのを前提としていましたから、ベーシックな内容にとどまっていますが、将来的には、もう少しアドバンストな内容のテキストも作りたいと思っています。

このテキストは非常にいいですね。これまで望まれていてもなかなか本として出せなかったものですから。我々の方からもお客様にぜひご紹介したいと思っています。今回は教育という視点も交えた貴重なご意見ありがとうございました。

東京理科大学の先生方には、お忙しい中インタビューの時間を作っていただき誠にありがとうございました。この場をお借りし御礼申し上げます。

「Ansys Product News2001 Spring」に掲載