解析事例

映像機器の開発へのAnsysの活用と推進について

高本 徹也 様

高本 徹也 様今回のインタビューにご協力していただいたお客様は、セイコーエプソン株式会社の高本徹也様(写真)です。ウォッチの超微細・超精密加工技術の結集として開発したプリンタがその名の由来となるセイコーエプソン株式会社(以後エプソン)は、今日ではプリンタメーカーとしてはあまりにも有名です。そして、現在ではそのマイクロメカトロニクス技術やカラーイメージング、またエナジーセービング技術を提供するトータルな精密機器メーカーとして国内製造業をリードする先進企業となっており、例えば携帯電話の液晶でもトップシェアを誇っています。

高本様は、長野県の広丘事業所にある情報画像事業本部に所属され、プリンタ、スキャナ、デジカメなどのいわゆる映像関係に携わっていらっしゃいます。高本様は現在の解析業務ではもちろん、以前よりAnsys を利用いただいていた長年のユーザー様です。最近では3 次元CAD 専用のCAE としてDesignSpace も導入されました。

(以後、エプソンの高本様の敬称は略させていただきます。)

まず、高本様は情報画像事業本部の中で、どのような部署に所属されているのかお聞かせ下さい。

高本

TP 情報推進部といいまして、その名の通りシステム関係を担当しています。特に技術系のシステムで、商品開発プロセス改革を目指しCAD/CAM/CAE を中心としたシステム構築等を行っております。また、部署内も対象はメカ系、エレキ系、ソフトウェア系(ドライバー系)というカテゴリに分かれておりまして、私の担当はメカ系です。さらにメーカ系の中でもPro/Engineer (開発元:Parametric Technology Corporation )を軸としたCAD/CAM 、インフラ、データベース、そして私が担当しているCAE に分かれています。CAE の業務というと具体的には解析環境の構築提案、受託解析ですね。この受託解析は非常に多いです。また、最近では実験部門と共同になって実験をいかにシミュレーションにおきかえて合理化するかという課題にも取り組んでいます。

受託解析が多いとなるとたいへんですね。

高本

はい。受託は月に6 〜7 件ほど依頼があります。実際解析規模として大きいものはないのですが、実験とのコリレーションや、数多くのパラメータスタディを行うため、どうしても時間がかかってくるのです。とはいえ、当然そういった依頼は対応の早さが要求されますから、その早さに常に応えるのはたいへんです。

CAE の方は皆さん受託解析や推進をされているということですが、それが主にAnsys ということですか?

高本

今のところAnsys は私のみが使っており、主に非線形の受託解析用としてです。線形解析は他のスタッフが、別のいくつかのツールを使っています。一方推進については、設計者用の簡易CAE ツールの一つとしてDesignSpace を最近導入しました。また、解析分野としては、構造、熱、磁場だとか、樹脂流動もありますし、推進ということになると解析分野を問わずこなしています。

推進とはどういう業務となるのですか?

高本

基本的に、受託解析とは反対で、設計者自らが解析を行うための立案・導入・運用サポートを行います。立案については、設計者からの依頼の場合もあれば、こちらからの提案の場合もあります。また、ツールや分野の性質上2 つに大別しており、導入・運用について多少考え方が違います。一つがDesignSpace のような3DCAD とインテグレートした簡易ツール、もう一つがある程度専門性があり専任が必要となるツールです。例えば樹脂流動でもソリ変形まで考慮したいというような要望がでてきます。そうなるとこちらで必要なソフトウェアを調べて、ベンダーを呼んで事情を聞き、どれが適切か、そのソフトウェアのポイントが何か、CAD とインターフェイスが取れるか、操作性がどれだけ優れているか、市場でどれくらい実績があるかなど様々な角度から選定していくのです。また、そのCAE で現象をどこまでなら解析できるかも把握し設計者に説明しなければなりません。ですから、推進に関わる業務はかなり量的に多いものですから、もっと人手がほしいくらいです。他の事業所は本社のCAE 部門が推進を担当しているのですが、ここだけは独立していますからたいへんですね。

ところで高本様は以前からAnsys を使われていたということですが、Ansys を長い間評価して下さっている理由というのは何だったのですか。

高本

Ansys の長所は、やはりオペレーションが統一されていて、いろいろな解析ができるという点ですね。各分野について深くはない部分もあるのかもしれませんが、汎用の解析プログラムですから物理的な理論をさっと勉強してあとはプログラムの利用に取り掛かれるというのが大きな理由の一つです。それに実績の高さということも当然ありますよ。ですから現在の解析業務を担当するようになって、そのような使いやすくて汎用性のあるCAE が必要ということでAnsys/Multiphysics とAnsys/LS- DYNA を導入したのです。

ではAnsys を導入される前の解析業務はどのようなものだったのですか。

高本

以前から社内では解析の必要性を認識していましたし、設計者にCAE を推進するという面での取り組みは早かったので、すでに設計者向けのCAE が利用されていました。ただ、最近開発されているようなほぼ全自動的なCAE が当時はありませんでしたから、我々としてはそちらのCAE のフォローも多かったですね。

それでDesignSpace を新たに導入していただけたのでしょうか。

高本

そうです。もっと簡単で手離れがいいCAE ということでDesignSpace を導入することになったのです。DesignSpace の導入前は、解析ニーズが高いわりに利用者が少ないという問題がありました。その原因としては既に使っていたCAE の操作性やメッシュエラーなどのロバスト性の問題があったのです。ですからそれを改善するために、要因分析なども行って、より簡単により短時間にを重視してツールを選定しました。その結果既存のCAE に追加する簡易ツールとしてDesignSpace を導入することになりました。もちろん、実プロジェクトでの試験運用評価も行い、作業時間・計算時間・精度等の定量的な分析も行った上です。また、これは評価基準にAnsys だとか開発元が有名であるかというものは入れていませんでしたし、複数のCAE を検討してDesignSpace になったので、たまたま決めたDesignSpace がやはりAnsys 社の製品であったということです。

では純粋にDesignSpace の機能を評価して選んだということですよね。

高本

はい、得に操作性ですね。DesignSpace のウィザード。これはもう本当にいいです。それからメッシャーですね。実際に流してみるとメッシャーはかなり良かったですね。

これは確実にメッシュが切れるということですか?

高本

はい。アセンブリしてもパーツ毎に独立で切ってしまいますよね。そのあと接触要素を貼る。その辺にアドバンテージがあったのでしょうね。またパテントを取得したと聞きましたが、レポート機能も使いやすいですね。また個人的に気にいっているのは、解析言葉を使わない、設計者にわかりやすい言葉を使っているところです。

では、DesignSpace を利用される設計者の方向けの教育というのはどうされていますか。

高本

CAE に関する教育の手配は我々の担当ですが、DesignSpace に関しては特に教育は行っていません。もともと教育なしで実用化していきたいというのが希望でしたから。サイバネットのマニュアルを参考にしながら独自にチュートリアルを作って、それを配布しただけです。教育がないということは、簡単で設計者には負担がかからないということですよね。そういうものを探していました。以前の問題はCAE をペーパードライバー的に使ってしまうことだったのです。教育を受けていたとしても、結局2 〜3 ヶ月使わないうちに忘れてしまう、そして再教育をするか、もしくはあきらめて我々に解析を依頼してきてしまう、そういう体制をなくそうというのが我々の仕事でもあるわけです。今のところDesignSpace については思惑どおり進んでいるわけです。とは言っても、簡単なツール故に手軽に使えるあまり、誤った条件設定・評価をしてしまう可能性があるので、従来とは違った意味でのフォローが必要とは思えます

設計者の方も解析というツールを使うことについては前向きなのですか?

高本

はい。解析ツールに対する認識は十分あります。また解析自体のニーズもいたるところにあります。受託するにせよ、自分でやるにせよ解析への関心は高いですね。ですから、そういうニーズへの対応も我々の仕事です。

ではDesignSpace の使用状況がいかがですか。

高本

導入したうちの半分は設計部門で直接使っています。残りの半分は、我々のところにおいて、新人教育用に使用する予定でした。でも、最近では設計者の方からもっと欲しいという声がありますので、基本的に導入したものを全て設計者のシステムにしようかとしています。ただ、まだ導入から半年で、その間にマシンのリプレイスがあったものですから、実質使い始めて3 ヶ月に満たないので実用化してフルに稼動させているというわけではありません。ちょうど今動き出して、質問が来るようになりはじめています。そういう質問に対するサポートも行っているのです。

ところで、Ansys の利用状況についてはどうですか?

高本

Ansys を使っているのは現在私だけです。でもつい先日設計部門で使用したいというニーズがありまして1 本追加しました。私自身は、受託解析として使っていまして接触と大変形がからんだ問題が中心となっているのですが、設計者でもぜひ自分達で使いたいということになりまして。そちらに導入したモジュールはAnsys/Mechanical です。

お話を聞いていると、比較的設計者の方が解析に積極的というイメージがするのですが、高本さんの印象としてはいかがでしょうか。

高本

:私が質問を受けてサポートをしている設計者が特に積極的だということもありますが。ただ解析に対する認識は設計者みんなが持っています。とにかくニーズはかなり多いです。

他社さんでは高本さんのようにCAE を推進する方が広めていこうと必死になっている場合が多いように見受けられますが、エプソンさんは逆にそれが追いつかないくらい設計者の方も積極的になられているという感じですね。

高本

エプソンでは、早くから3DCAD の定着をめざし、それに伴ない設計者自らシミュレーションをするよう様々な試行錯誤が行われてきました。そのせいもあってか、一般的な製造業の中で比較すると解析を含めて数値シミュレーションへの取り組みが活発な方かもしれません。もちろん技術者の職人芸的な経験を生かすということは非常に重要ですし、シミュレーションは100%頼れるものではありません。ただ、個人の経験に依存しすぎてしまうと、その技術者がいなくなってしまうと資産そのものがなくなってしまうという危険性もありますから、組織的な設計を行う上で上手くシミュレーションを取り入れていこうという方向性を持っていると思います

さて、高本さんの方で利用されているAnsys での解析についてですが、導入後はすぐ実践的な解析を始められたのですか。

高本

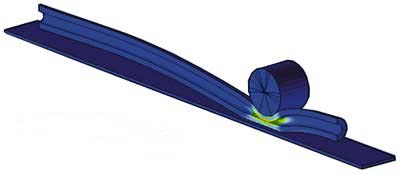

以前よりAnsys を使っていましたので、導入後すぐに使い始めました。ここに具体的に事例を用意してありますので、紹介しましょう。まずこれは、プリンター部品のチューブポンプの吸引能力を評価した解析です。(図1 )一般的なチューブポンプと同じで、ゴム製のチューブを押しつぶしながらローラーを回転・並進運動させます。そして、ローラー並進方向の反対側が吸引側となり、そちらから吸引させます。試作前の予測としては、チューブ半径を大きくしたり、ローラー速度を大きくすると、吸引速度も大きくなると考えられていたのですが、実際に試作実験を行うと、予測に反していました。そこで、Ansys/LS- DYNA を使って過渡解析を行ったわけです。ただ、通常はチューブポンプが円状にあってそこにローラーが周るのですが、それではモデリングがたいへんなので、直線でモデル化しています。(図2 )また、吸引側のチューブ内径の体積変化量を求めて、それを吸引速度としました。この体積変化量は全部APDL で組んで出しました。中に要素はないですから、節点をひろっていって変形量を見て、変形後の座標を見て、そこから体積を出してというように。そして、チューブの材料剛性や内径、肉厚、それからローラーの並進速度に依存するチューブ内の負圧をパラメータとして感度を調査しました。

図1.解析事例

チューブポンプ吸引能力の解析

図2.チューブポンプを直線でモデル化し

ローラーの回転・並進運動をAnsys/LS- DYNA を使って過渡解析した結果

高本

最初は、ゴム材なので、負圧で内径が小さくなってしまうということと、押しつぶした後の復元スピードに粘弾性がからむのではと思いました。それで工業試験場をまわって、JIS の捩り振子試験などで粘弾性の特性を測定してもらい、Ogden モデルでの解析もしました。でも結局これくらいの速度ですとあまり粘弾性の影響はないというのがわかったのです。結果として、断面内の剛性が低くなったり、ローラー速度に応じて負圧が大きくなった場合には、チューブ内の体積が小さくなりますか、吸引速度が予測値より小さくなることがわかったのです。

これは実際円状で表現するところまではやってないのですか?

高本

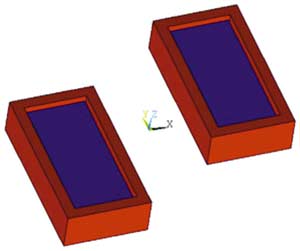

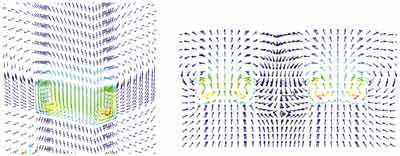

これでも十分評価できると思います。ただ、ムーニー・リブリン定数の入手には苦労しました。これもゴムの支給メーカーに無理をいって測定してもらったのです。固めのゴム材だと負圧に対して少ししか、逆に剛性が低いものですと、ぴたっとすいつく感じになりますね。ただ、絶対値はあまり信用できない解析なので、パラメータスタディをしても定性的な捕らえ方をしないといけません。それから、なぜ径を大きくしてもポンプ能力があがらないか、その原因を検討するのには役立ちました。それにこれと相関関係がわかるような実験もできませんでしたから。次の事例ですが、プリンタの磁気センサーに関する静磁場解析で、Ansys/Emag のスカラーポテンシャル法を利用しました。これは、センサーに対し磁場を発する磁石(図3 )で、その磁束分布や近接磁石との斥力を解析したのです。(図4 )ここでは、磁石や部品の材質や形状、それから近接磁石との距離などのパラメータ感度を調査したわけです。これはすごく役に立ちました。実測値と精度比較した結果でも、絶対値に信頼性がありました。それでわかったことなのですが、吸引力を算出するときに、磁気を発する磁石と空気の境界の要素形状が予想以上に精度への影響が高いことがわかりました。ここをきれいに、いかに立方体に近い要素にするかというのが大事でしたね。あとパラメータスタディを行いましたから、APDL で形状を組んだわけなのですが、ここでアスペクト比をくずさずにという仕掛けを作るのが難しかったです。ただ、とにかく絶対値が信頼できましたし、現象の詳細把握もできて、適切な設計パラメータや公差を得られました。

図3.磁気センサー用磁石のモデル

図4.磁気センサー用磁石の磁束分布・斥力の解析

磁場は初めてだったわけですよね。でも大成功ですね。

高本

はい。でも簡単な解析でしたから。最初に磁束分布を手計算で求め、FEM をあわせて関係を見ました。解析に取り掛かる前に大学時代の物理の教科書で理論を見たりもしました。その他、解析的におもしろいテクニックを使った事例としては、水分の透過等の拡散問題について、支配方程式の類似性を利用して伝熱解析に等価したものがあります。

それは結構実験にも時間がかかりますね。それに熱解析に等価するというのはおもしろいですね。

高本

そうですね。この解析は解が実験値に対して良く合ったのです。熱問題は比較的解が合いますね。いろいろなパターンで、解析と実験の比較を行いましたが整合性もよくとれ、かなり有効な解析でした。もっとも、解析精度ばかりではなく、実験精度もかなり高いですが。それから、Ansys/LS- DYNA を使った機構運動の実績も結構あります。本来は機構解析を利用するものなのですが、弾性変形や自由振動の影響が大きい問題なので、LS- DYNA を使ったわけです。これだと一般的なモード合成法を利用した弾性連成の機構解析に比べると、解析に要する工数や時間はかかりますが、部品各々の現象を詳細に知ることができますから、有効ですね。ニーズは大きいです。

いろいろ使い込んでいらっしゃいますね。事例も見せていただきましたが、エプソンさんはかなりマルチフィジックスでの解析を利用されていますね。やはり構造、伝熱、磁場は必須といったところですか。

高本

そうですね、我々のところではほとんどの分野の解析ニーズがありますしね。非線形の解析でも、Ansys/LS- DYNA を結構使い込んでいますよ。

Ansys を使用していて、満足されている点などはありますか。

高本

今回お見せした事例でも良く使っていますが、APDL はいいですね。とりあえずAPDL を使えば何でもできますから。結果を用意されてないコマンドでもなんとか作り込んでこちらの意図するような評価ができますし、例えば、現象を捉えるような解析をまず行って、最終的にはパラメータスタディを行うような場合は、APDL でモデルを組んでおけば、あとはパラメータを変えて流すだけでいいですから楽ですね。

ところで、こういう解析を行う上で、設計部門の方とのネゴシエーションは頻繁にありますか。また、その際に解析と設計との言葉の違いなどで苦労される点などありますでしょうか。

高本

そうですね。設計者にはなるべく解析の専門的な言葉は使いません。例えば軸対称のモデルでも解析を見慣れていればすぐに判断できるわけですが、設計者に見せるときはとにかく実物と同じように表現することを心がけています。Ansys の新しい機能で軸対称モデルの2 次元の解析結果を軸周りに360 度回転して立体化するような機能がありますよね。そういう細かい機能を使ってわかりやすく設計者には説明するようにしています。x 、y 、z という言葉すら避けているときもありますし。

そういうところは今後のAnsys でも取り入れていくべきところですね。

高本

ですから、使う上でいいと思ったのは、DesignSpace の拘束条件の中で、半径方向や軸方向を拘束するというような具体的な言葉を使っているじゃないですか?あれはすごくいいことですよね。私はDesignSpace でそこが一番気にいっているところです。Ansys でそういう表現を使って定義を行うようにすると、自由度は減りますから難しいと思いますが、DesignSpace のようなソフトはどんどんそういう言葉を使うようにした方が良いと思います。

その他、Ansys やサイバネットへのリクエストがあれば教えて下さい。

高本

まずAnsys のエンハンスとして、Ansys/LS- DYNA のキーワードをもっとサポートしてほしいですよね。一つ一つは細かいことなのですけど、その都度サポートされていないものが出てきて困ることがあります。

そうですね。Ansys/LS- DYNA は比較的自動車業界向けの機能が多いので、電気業界のユーザーさんが使いやすい機能が少ないというのは現実です。Ansys の改善機能として何とか開発できるよう努めます。

高本

それから大ひずみのアダプティブメッシュやリゾーニングです。もう一つあげると、接触の収束性ですね。いつも試行錯誤して一番時間がかかるところなのです。だから例えばラインサーチのように収束の判定値をサーチする方法があるじゃないですか。その感じで、接触の係数を変更する自動設定のようなものがあればいいかなと思います。

リゾーニングはかなりホットな要求項目なので、近々開発する予定です。Ansys はリゾーニングを含めて、非線形の収束性を上げるように努めているところなのです。接触に対してもバージョン毎に収束性を上げるための改良がなされています。

DesignSpace についてはご要望はありますか。

高本

DesignSpace の方ではシェル要素ですね。それから、DesignSpaceもカスタマイズができるといいですね。

やはりシェルは必要になってきますよね。シェル要素については、要望も多いのでDesignSpace のバージョンアップの早い段階でサポートする予定です。それからカスタマイズについては、現在レポートのフォーマットを変える程度しかできませんが、これも次期バージョン以降で取り入れる予定です。ただ、C 言語などを使うのではなくJAVA などのWeb 言語でのカスタマイズ機能にする方向ですが。

高本

DesignSpace への設計最適化の機能はどうですか。

(*設計とリンクしながら繰り返し計算を行い設計変更を自動的に行うもの。DesignSpace は設計変更は行わず最適な形状を指示する、形状最適化の機能は持っています。)

DesignSpace で設計最適化をサポートする点については未定なのですが、Ansys の方ではAnsys の次期バージョンで、AGM といってParasolid のカーネルが入り、これを含めて最適化ができるようになります。最終的にAnsys の中で最適化したParasolid のデータをCADに渡すということもできますし。

サイバネットに対してのご希望はありますか。

高本

サイバネットへの要望としては、材料データの提供です。そこまで含めたトータルサービスがあれば非常にありがたいです。測定から解析までみてもらえるとメリットは大きいですから。

サイバネット内では、あまり蓄積されたデータはありませんが、材料データを扱っている会社などをご紹介することができます。材料データを収集するのははやり苦労することですが、何とかお手伝いできるようにしたいと思っています。

最後に、何か解析に関して今後の夢などがあれば教えて下さい。

高本

解析結果の評価にはスキルが必要ですよね。それはエンジニアとして必要だと思うのですが、そういうシステムもあれば解析がより身近になると思います。そしてそういうシステムもできると同時に、我々解析技術者も変わっていかなければならないと思います。解析はどうも裏方というイメージもありますし、受託におわれてしまいがちですが、設計に解析という局面から提案できるようにしたいのです。日本の設計者は忙しすぎますから、なかなか実現は難しいですが、設計と試作と解析がもっと議論する場を持ち、システムも柔軟に使いこなして、できるかぎり試作レスに近づけていく、こういう環境作りができればと思っています。

セイコーエプソン株式会社の高本様には、お忙しい中インタビューの時間を作っていただき誠にありがとうございました。この場をお借りしてお礼申し上げます。

「Ansys Product News2000 Summer」に掲載