解析事例

歯科材料の開発におけるAnsysの活用

今回のインタビューにご協力くださいましたお客様は、日本歯科大学歯学部歯科補綴学第2講座の皆様です。(写真左から、海渡智義助手、松田哲治講師、新谷明喜教授、新谷明一大学院生、横山大一郎大学院生)

日本歯科大学様は、日本で最も歴史のある歯科大学で、1907年に東京都千代田区に私立共立歯科医学校として設立されました。その後1941年に現在の日本歯科大学と改名され、72年には新潟歯学部も増設し、それぞれの大学と附属病院における研究、教育、診療の3つの業務で日本の歯科医療の最先端を担われています。

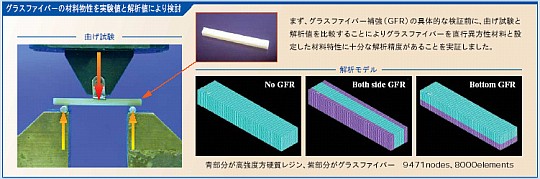

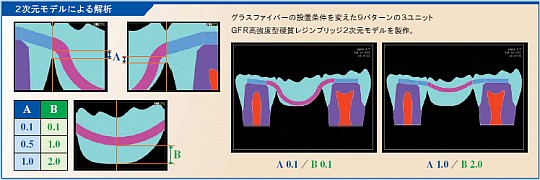

また、Ansysを利用した構造解析も早い時期から取り組まれ、昨年末のAnsys Conferenceでは「グラスファイバーを応用した次世代歯科材料の応力解析」というテーマで事例発表をして下さいました。この内容もあわせてご紹介いたします。

(以降、日本歯科大学の皆様の敬称は略させていただきます。)

インタビュー

まず大学の概要と、皆さんの講座の研究内容などを説明ください。

新谷 明喜

日本歯科大学は、研究、教育を主務とする学部と診療、実習を主務とする病院から構成されています。学部では基礎系と臨床系の分野に分かれており、それぞれ9講座ずつとなっています。私共がおります歯科補綴学第2講座は臨床系の講座に属しています。補綴学とは、失った歯の機能と審美性の回復を考究する学問です。虫歯や歯周病、交通事故などで歯を失った場合、人工材料を用いて修復をしますが、その際いかにして元々持っていた自分の歯と同等か、あるいはそれ以上の色、形に治すか、また、しっかりした噛み合わせにするかというのが研究目的です。私共の講座は噛み合わせを研究する部門、人工材料の開発をする部門、それからAnsysでの構造解析を行う部門などに分かれています。特に臨床で重要なのは、いかに機能を回復するかというところですね。

こちらの第2講座には、全員で何名くらいいらっしゃるのですか。

新谷 明喜

講座の専任が5名、大学院生が6名、研究員が2名です。

Ansysによる解析は、研究分野の中では比較的新しい方ですよね。

新谷 明喜

はい、歯科でも有限要素法を使った構造解析というのは最先端の研究ですね。有限要素法を導入する前は、光弾性実験を行っていました。それが25年程前のことです。光弾性実験というのは、エポキシ樹脂で作った実物の5倍大ぐらいのモデルに載荷し、光弾性実験装置上でフリンジとして現れる応力分布を観測するというものです。以前はこの手法で、主にセラミックス系の歯が割れてしまう現象を解析していました。

見た目も綺麗に出来ますし、生体親和性も良いので、特に前歯には出来ればセラミックス系の材料を使いたいのです。ただ脆性材料で壊れやすいので、どういう形態にしたら壊れないのかを検証するために導入しました。また、いわゆる歯科インプラントの応力解析なども、この方法で行っていました。応力解析の方法が光弾性実験からFEMに移行したのが12年くらい前になります。そう考えると有限要素法を使い始めたのはかなり前ですね。

ではAnsysを選択されたのには、どういう経緯があったのでしょうか。

松田

実はAnsysを使う前に、別の解析ソフトをいくつか使っていたのです。

それでどうしてもできない解析が、Ansysだと出来るということと、操作性の良さもあって7年程前からAnsysを使うようになりました。

そのAnsysだとできた解析というのは?

松田

歯は自由曲面で成り立つ複雑な形状をしていますから、3次元のデジタイザーと合せて使えるモデリング機能の優れたコードということで、Ansysを検討したのです。

海渡

Ansysは、他の解析ソフトと違ってユーザーインターフェースが非常に優れていますし、解析の内容も先に導入していたものに比べて機能が豊富でした。そこで、今後も解析を続けていく上で既存のものを使うのか、Ansysを導入するかを他の先生たちとも相談して、Ansysの方が将来的に優位だろうということで導入しました。バージョン5の始めの頃だったと思います。

松田

GUIがすごく良かったんですよね。その頃使っていたコードですと、コマンドを覚えて、キーボードで入力してということが多かったのですが、それに比べてAnsysは使いやすかったですね。

海渡

商品説明会か何かに行って、びっくりしたのを覚えています。最初からこれにすれば良かったと言っていたんですよ。ブーリアンでのモデリングも初めて見たので、非常に驚きました。

3次元のモデリングは、普段は計測されたものを取り込んで使われているのですか?Ansysであそこまで作りこむのはたいへんですよね。

新谷 明一

歯科で使うモデルというのはプリミティブを使ったトップダウン設計ができないので、まずスケールモデルを作ってから3次元のデジタイザーなどでその座標点を一つ一つ拾うことから始めます。その後その座標点をAnsysでキーポイント入力し、それを回してみながら繋がりそうな点と点を全部結んでいって、そこからサーフェスを作りその後ソリッドモデルに変えるという手順でモデリングしています。これもたいへんな作業なのですが、他の方法では上手くいかないのです。他のCADでソリッドモデルを作成して持ってこようとしても、そこの変換が複雑だったり、Ansysに持ってきてソリッドモデルで認識させるのが難しかったり、その後ブーリアンが出来ないとかメッシュが切れないといった問題点がありました。結局Ansysで解析したければ、Ansysのモデラーで作るのが時間はかかるのですが一番良かったのです。

作った後も変更もできますしね。

新谷 明一

そうですね。そのモデルの数字を見れば、どこの点かも分かってきますから。

実際に、点データを取り込んでメッシュを切るところまでどれくらい時間がかかりましたか。

新谷 明一

この事例のモデルに関しては前任者がいまして、その際の点データを持って来て、ある程度形を修正して作ったのですけれども、2ヶ月くらいでできました。慣れてくれば、もっと早くできるようになりますし。

このような歯のモデルは一度作ると色々な研究に流用できるものなのですか。

新谷 明一

今回は流用しています。Ansysがバージョンアップしてコンピュータのスペックも上がってくると、やれることの幅が広がってくるのです。以前のモデルの元の点だけ取って来て、今の新しいもので調整していると、メッシングの時などすごく楽ですね。

松田

逆に後まで使えるように最初にモデリングをしておかないと駄目だということですね。メッシングも、なんでもかんでもオートメッシュで切ってしまうと、後々融通が効かなくなりますし。

ところでAnsysの習得については、皆さんどれくらい必要でしたか。

新谷 明一

皆、使いながら覚えていますが、やはり半年くらいは必要ですね。

操作方法についてはサイバネットのトレーニングを受けられたのでしょうか。

新谷 明一

私は、入門セミナーと有限要素法基礎理論セミナーを受講しました。他の者もだいたい基本のセミナーを受けています。

トレーニングは十分なものでしたでしょうか。

新谷 明一

トレーニングで基本的な使い方を覚えて、あとは実践でとにかくやるのみでした。セミナーテキストも参考にしましたが、最初の頃は電話サポートをよく使わせてもらいました。最近はそれほど電話に頼らなくても大丈夫になってきましたね。多分こうだろうという類推が出来るようになったのだと思います。

こちらの事例ですと、実験と解析結果との整合性を検討されているようですが、その辺で問題はありませんでしたか。解析結果があわないとか、予測とかけ離れているとか。

新谷 明一

最初は大分ありました。モデルを作るにあたって、モデリング自体は簡単だったのですが、境界条件の与え方とか、荷重条件を与える時に、節点に与えるのかラインに与えるのかという違いでも結果が変わってきましたし、対称モデルにするかしないかで悩んだ時も、対称モデルにした時に荷重点付近が一番問題になってきているので、その時の荷重の与え方を少し変えたりなどしました。その頃、幸運なことに東京理科大学の中曽根教授にアドバイスをいただけるご縁に恵まれまして、そのおかげで、このような良い結果を得られたのだと思います。

ところで歯の疲労については解析されていますか。

新谷 明一

解析自体はないのですが、材料周囲のレジンとファイバーの接合部分やファイバー自体の疲労試験を実際に行っていまして、材料のS-N曲線を出すことができます。そのデータがあればDesignSpaceで疲労解析ができるという話を聞いていますので、今後取り組もうと思います。昨年はこのモデルが本当に大変だったので、結局Ansysで静解析を行うので精一杯だったんですね。

Ansysのポストでも計算はできますね。本来は圧力容器の疲労解析のための後処理機能なのですが、応力成分として何を使うかとか、評価を再生すれば、後はS-N曲線のデータを入力すれば疲労を予測できます。ところで疲労の要因というのはやはり噛む回数ですか。

新谷 明一

そうですね。今回の解析は一番強く噛んだ時を想定しています。実際食事でものを噛む時は弱い力が断続的に様々な方向からかかっていますので、その運動の中で一番破壊が起こりそうな状況と、スポーツをしているときなどに強い力で噛み締めるのですが、その最も破壊が起こりそうな状況の2つを検証しました。ただ、疲労という意味では、本来ものを噛む断続的な状態を想定して、寿命や破壊のシステムなどがわかれば、より安全性を追求できる設計につながるのではないかと思っています。

ここで解析されているのは奥歯になりますよね。

新谷 明一

奥から3番目までをモデル化して解析しています。食品の種類にもよるのですが、奥から2番目の歯が、一番しっかりと食品を磨り潰す働きをするという風に言われています。

松田

この歯が一本無くなっただけでも、咀嚼能率が半分以下になってしまうと言われているんですよ。ですから、奥から2番目の歯は非常に大事な歯なのです。特に日本人は野菜や穀物など細胞壁を破壊しなければ栄養を摂取できないものを食べますから、磨り潰す運動は重要なんですね。

材料としてグラスファイバーを利用するというのは、最近の新しい技術なのでしょうか。

新谷 明一

そうですね。欧米でも実用化の例はあるのですが、既存の材料との組み合わせで商品化しており、好ましくない経過も多いようです。日本には、いわゆるハイブリッド型硬質レジンと呼ばれる良い材料がありますので、これとグラスファイバーを組み合わせるというアイデアで来年の商品化をめどに現在研究を進めています。

こういう新しい研究については、企業と共同研究をされることもあるのでしょうか。

松田

場合によりますね。ただ、医療用の材料ですから厚生省の認可を取らないことには製品化できません。その手続きのひとつの臨床治検が必須となります。ですから、そういう依頼が企業から来るケースもあります。例えばハイブリッド型硬質レジンも10年程前になるかと思うのですが、この材料が本当に使えるのかどうかという臨床治検をうちの大学の附属病院で行いました。そういう意味では、確かに企業とも結びつきがあります。

そういう場合は明確にいつまでに結果を出して欲しいという納期も厳しいのではないですか。

松田

そうですね。後は症例をたくさん集めなければならないということもあります。患者さんに実際に使ってもらう訳ですから、倫理委員会など全部通って大学の許可を得て、患者さんに、こういう材料が出たので試しに如何ですかという話をして、書類を書いてもらってという手順を踏んでいかないといけません。そういう意味ではたいへんな手間がかかりますね。

今は応力解析、疲労解析を行なっていらっしゃいますが、それ以外の解析の事例などはありますか。

松田

が、従来より一般的に使われているいわゆる歯科用ポーセレンは単体だと弱いので補強するために、七宝焼きのように金属に焼き付けて使用することが多いのです。それでクラックの伝播を防いで、強度を確保しようというものです。実際は金属のキャップを作ってその上にセラミックスを焼き付けるのですが、950℃ぐらいで焼くので、それを室温に戻す時に熱膨張率の差で変形してしまい、削った歯への適合が悪くなってしまうことがあるのです。その現象を解析するための熱解析を行いました。この事例は2次元で行いましたので、実際の現象を再現できているかという問題はあると思うのですが、こういう解析の適用方法もあるということで研究に用いたことがあります。また、Ansysを使った例ですと、クラウン辺縁の最適形状を評価したものがあります。歯の修復には色々な方法がありますが、広範囲な修復が必要な場合には、歯の周囲を削って形を整えてから型を取って製作したクラウンをセメントでとめるという方法を用いることが多いのです。使用する材料に金属を用いるといわゆる金歯や銀歯になり、セラミックス系の材料を使用することもある訳です。いずれも装着にはセメントを使用しますが、そのセメント層が出来るだけ薄くなることと、噛む力で壊れないという2点が重要になってきます。それが不十分だと次第にセメントが崩壊して中に虫歯が進んでいきますから。そこで、セメント層に生じる応力が最小になるような最適形状をAnsysで検証しました。

どういう形状が最適だったのですか。

松田

削った歯の辺縁の形態を角で削る場合とRで削る場合とがあるのですが、角(ショルダーと言うのですが)で全周をぐるっと均等に滑らかに削るのがまず非常に難しいのです。またそういう形で削ると、型もちゃんと取れないですし、作ったものも適合しにくいのです。そうすると少しRを持った面取りした形が適合しやすいということになりまして、では最適なRはいくらかということで、その局部的な形状の最適設計というのをAnsysで行いました。

では、Ansysの機能について、評価できる点と改善して欲しい点などをお聞かせいただけますか。

新谷 明一

Ansysはモデルを回転させて見る操作などが簡単ですね。他の解析ソフトですと、メッシュを切るのも難しそうでしたし、モデルの角度を少し変えて見たい場合も使いやすくなかったですね。そういった意味では、Ansysはモデラーも使いやすく、プリとポストが充実していて非常に使いやすいと思っています。

ポストの部分ではいかがでしょうか。

新谷 明一

出力したコンターのバンド幅が変わってしまいますよね。例えば自分で設定したいのは8個だけど自動で出すと10個で、最大主応力を出していても一番下の部分が自分では調節できないために最小主応力が0までになってしまうとか。それが全部指定できると便利だと思います。評価する時に各モデル間で同じコンター幅にしないと、比較がしづらいですから。最大と最小の幅が取れればいいですね。

大学院生 横山大一郎様

プリの部分になりますが、キーポイントとスプラインを繋いでいて、両方一緒に表示されないですよね。ラインならラインしか見ることができません。それを一緒に見られるとかなり楽だと思うのですが。

そのような部分でまだ使いづらい点もありますね。改善要求として出しておきます。では、機能以外でもご要望等ありますでしょうか。

新谷 明一

マニュアルが印刷物であるといいですね。最近はオンラインヘルプになっていますが、やはり印刷物が使いやすいので、以前のバージョンのものを今だに使っています。それから、これは機能のことになるのですが、Ansysで作成したモデルをDesignSpaceに渡すというのは、できないのでしょうか。

現在はDesignSpaceからAnsysへの一方通行ですね。将来的にはAnsysが次第にDesignSpaceライクになっていって、その区別がなくなる方向にあります。そうなるとAnsysとDesignSpace間でデータをやり取りしてということ自体がなくなっていきます。これは次のバージョンの7.0から次第に統合されていくのですが、春には特別セミナー等で皆さんにご紹介する予定でおります。

発表事例:グラスファイバーを応用した、次世代歯科材料の応力解析

日本歯科大学歯学部歯科補綴学第2講座大学院新谷明一様 発表事例(2002 Japan Ansys Conference)より

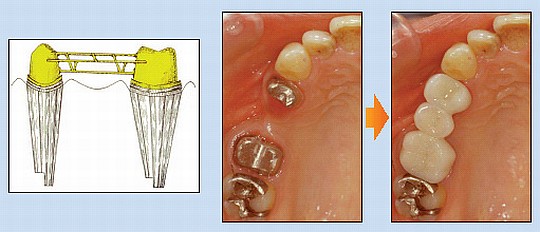

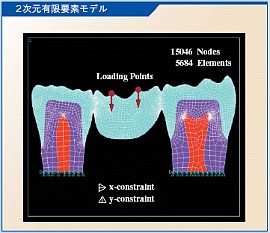

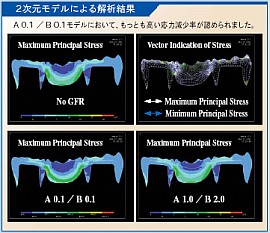

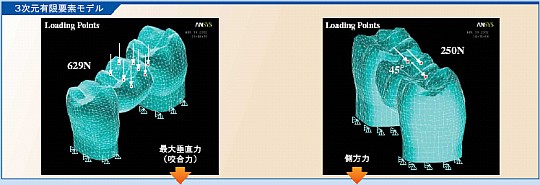

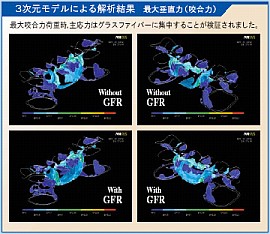

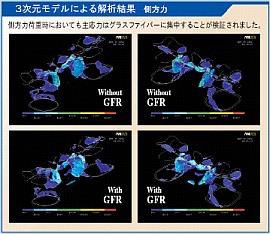

ブリッジとは、欠損(一歯、あるいは複数歯)がある場合、欠損部に近い歯を支えとして歯を補う固定性義歯です。現在その修復には金属材料が一般的ですが、金属材料の使用には、アレルギーや審美性の阻害、また材料コストや歯との大きな物理的性質の違いなどの問題点があげられます。これらを改善する次世代の材料とされているのが最も歯に近い物理的性質を示す高強度型硬質レジンです。しかし、これだけではブリッジへの応用は難しく十分な強度を保つことができません。そこで、新しい補強材料としてグラスファイバーを用いることを考案し、その設計について有限要素法を用いて検討しました。

日本歯科大学の皆様には、お忙しい中インタビューの時間を作っていただき、誠にありがとうございました。この場をお借りし御礼申し上げます。

「Ansys Product News2003 Winter」に掲載