解析事例

Ansysの導入経緯とその活用について─ 開発期間の短縮にAnsysが貢献─

今回のインタビューにご協力下さいましたお客様は、株式会社マキタ技術研究部の皆様です。株式会社マキタ様は、1915年に特殊モーターを製造する専門メーカーとして名古屋に創立されました。1958年に国内初の携帯用電気カンナ発売で電動工具業界へと進出され、その他木工機械、エア工具、園芸工具も含めた多岐に渡る製品群を提供するとともに着実な海外戦略を展開、現在では世界各国に拠点を持つ電動工具業界をリードするグローバル企業となられています。また、「人の暮らしと住まい作りに役立つ国際企業」であり続けるために、製品開発技術の向上はもちろん、人材育成、環境保全への取組みも積極的に行われています。

技術研究部 部長 畝山 常人 様

技術研究部 部長 畝山 常人 様 技術研究部 主査 桜木 真紀 様

技術研究部 主査 桜木 真紀 様 技術研究部 主任 林 典明 様

技術研究部 主任 林 典明 様 技術研究部 石河 嘉晃 様

技術研究部 石河 嘉晃 様 技術研究部 和田 憲二 様

技術研究部 和田 憲二 様 技術研究部 武田 茂 様

技術研究部 武田 茂 様(以後、株式会社マキタの皆様の敬称は略させていただきます。)

最初に会社についてご紹介下さい。

畝山

会社の歴史は古く元はモーターを手がけていました。昭和33年、国産初の携帯用電気カンナの発売を皮切りに、電動工具メーカーとして立つことを決定し、溝切り、マルノコと展開してきて、今では国内でトップのシェアを持てるまでになりました。海外はまず米国からで、プロ仕様に耐える十分な品質でなおかつ価格は家庭用とプロ用の中間帯で出したことでユーザーに受け入れられ、ブランドイメージを固めていったのですね。その後カナダ、ヨーロッパ、東南アジアなどへ進出しました。

研究開発はこちらで行われているのですね。

畝山

国内の従業員数は開発技術、生産、品質管理、営業等全ての部門を入れて約3000名です。我々は開発技術本部の技術研究部に所属しておりまして、ここがだいたい30名です。技術研究部は直接製品設計に携わるのではなく新製品開発のバックアップ的な存在として研究を推進しているところです。その中には解析、新技術研究、要素系の3つのグループがあり、それぞれがトラブルシューティング的な仕事も受け持って、製品開発時に問題が起きた場合、解析や要素系の方でバックアップしていくのです。

AnsysやDesignSpaceはどのようにご利用されていますか。

畝山

Ansysは私どもの解析グループが担当しています。DesignSpaceは今年導入したばかりで利用はこれからです。将来的に簡易的な解析は設計部門で設計と同時進行させて欲しいと思っています。複雑でシビアなものに関しては我々の解析グループで徹底した解析をやるという2本立てですね。他の企業も最近はそういう形が多いようですが、我々も何とか早くそういう環境に整えたいです。

ではAnsysの導入経緯などをお聞かせいただけますか。

桜木

1998年に1本導入し、その後毎年1本ずつ追加導入しています。導入当時の責任者が、使いこなすまでには時間がかかるから、その間は堪え忍ぶしかない、その代わり解析担当者は死ぬ気でやってくれということで始まりました。1年ぐらいは主立った効果がなくても将来の貯金だという判断をしてくれたので、とにかく何が出来て結果として何が出せるかをまず検討しました。2年目に製品の解析に取組み始め、次第に製品開発になくてはならないという意識が広まりました。それから「こういう解析をして欲しい」とか「この部分の剛性を上げたいがどうすればいいか」という解析依頼が急増してきたのです。でも最初の1年は私と林の2人3脚でしたからたいへんでした。私は学生時代に有限要素法の講座にいてプログラムを自分で組んでいたものですから、大体何が出来るかは分かっていました。ただ、それを会社の利益に結びつけるようにやっていくのが難しいですよね。

林

私は学生時代に解析経験があった訳ではなく、導入と同時に有限要素法の勉強も一緒に始めました。最初の1年間は実績が出なくても目を瞑ってもらっていましたので、とにかく勉強して使ってアウトプットが出せるようにという気持ちで1年間やってきたわけです。

畝山

よくがんばってくれたと思います。ただ会社の理解もあって「とにかく進めろ」ということを言ってもらっていたので、私としてはやりやすかったです。上からも使えと言われ下からも使いたいと言われて、こんなにやりやすいことはなかったですね。

解析の導入を検討され始めたのは、その1年ぐらい前からでしょうか。

畝山

解析を使いたいという意識はずっとあったのです。製品開発スピードを早くしなくてはいけないのに、現実的には試作を作って駄目ならもう一度作るという手法が残っている、これでは何ともならないと感じていました。試作レスまではいかないにしろ、物を作る以上は理論的に「これならいける」という確証をつかんで先に進むように変えたかったのです。そのためにきちんとした解析が必要だと。ちょうど研究部隊として形がまとまったのが98年ですから、我々がここでやらなくてはと導入に至りました。ただ当時はその為の道具として、「何でこんなに高いものを」と言われましたけれども。

Ansysを選択されたときに、他に比較されたCAEもあったのでしょうか。

桜木

我々の基本的な解析の流れが、3次元CADで作成したモデルを利用するということです。ですから3次元CADとのダイレクトトランスレータがないソフトは検討外でした。それから有名なソフトは不要な機能もたくさん入っています。そのくせプリポストが別々で結局費用がかかる場合があります。我々にとっては使う上で大事なコアの部分だけ押さえていれば良かったので、Ansysはコンパクトにまとまっていて良かったですね。今はプリの部分がPro/Eですが、その後の作業は全部AnsysのGUIで見ていますので一貫性が取れていますね。

Pro/EからデータをAnsysに入れる際データ読込み等で何か問題はございますか。

武田

モデルの作成方法によっては細かい部分のメッシュが切れなかったり、モデルが入ってこないという問題があります。Pro/Eで修正すればうまく直るのですが、不具合部を見つけるのが難しいですね。でもよほどのものでない限り大丈夫です。

林

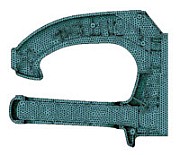

これは実際の製品の形ですが、不要なところはカットして、ハンドルの剛性を見ています。作業をする時にたわんだり、落下した時に壊れないかという検証を行なった例なのですが、モーターが入っている駆動系の部分は要らないので、ハンドル部だけで解析しています。自由曲面で難しいところはあったのですが、内側のリブもさほど多くはないので、設計者が作成した3Dデータをそのまま使っています。一部修正したのは、自由曲面の微小領域ですね。そのためにデータが渡らないことがありましたので解析に関係ない微小領域を省略してAnsysに渡しています。

相当なメッシュ数になりますね。

林

どうしても微小領域に引っ張られて小さくなる部分もありますから、メッシュサイズを小さくしていって切れるところで解析を行なっています。

モデルというのは大体同じような形状が多いと考えてよろしいでしょうか。

畝山

薄板物にリブがたくさん入る点では変わりはないですが、多種多様です。実際に解析を行なうものはハウジング系が結構あるのですが、平板形状のベース物だとかいわゆる削り出しものに比べるとハウジング系は扱いづらいですね。

解析は単一部品でされているのでしょうか。DesignSpaceを使うとアセンブリも増えてくるのでは。

林

今は単一部品ですね。DesignSpaceでもそこまでは考えていません。DesignSpaceは設計者が対象ですから、出来るだけ簡単に素早く使える方法でと考えています。設計者が使って、また使ってみようと思う環境をまず整えようかという感じです。部品単品で類似モデルもありますし、その中でパターン的に出来るような解析から設計者にやってもらうつもりです。出来るだけ簡単で答えがすぐに分かって効果があるようなものですね。設計の方にも来期には導入する計画でおります。

皆さんのAnsysでの解析ノウハウが設計部隊に継承されるために何か取組んでいることはありますか。例えば解析結果が近似解であるという認識をしっかり持って使えるようにというような。

畝山

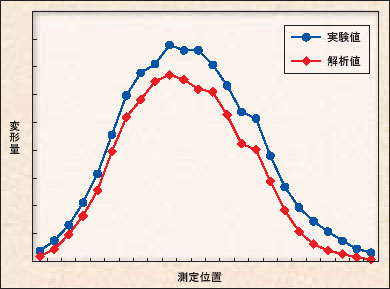

解析結果はあくまでも機械が計算した結果に過ぎないですし、それが現実と整合するかどうかのチェックが一番重要だということも理解した上で使うようにしています。解析をしたら解析時間の何倍、何十倍も現物を確認して、それで整合すればよし、整合しないのであれば、解析が悪いのか実験のやり方が悪いのかという付きあわせをして、とにかく整合性が取れない限り解析結果とは言えないと判断して進めています。ただそれが一番もめた点で、道具があるのに何故すぐに結果が出ないのかとも言われましたけどね。

解析を導入されて時間やコスト面でどれくらい効果が上がっていますか。

畝山

コスト面で算出するところまでいっていませんが、時間的に見ると効果は明らかですね。新製品の一つで世界で初めて奇抜な形状を取ったものがあります。使用する時にハンドルがすぐ曲がるようなものだと使い物になりませんので、その剛性を維持しなければなりません。設計者が想定したものに対し、これぐらいの剛性がある、それが製品として十分成り立つということを、解析を使って徹底して検証しています。従来は、まず作ってみて駄目だからリブを付けて剛性を増す、それでも駄目なら次という繰り返しであったのが、解析を使ったこのケースでは一回で出来ました。ですから納期にはかなり貢献できています。

林

今まで経験のない突飛な形のものを作っていく上で、従来のやり方をしていたら、おそらく試作を5,6回はやっているでしょうね。その期間がなくなりました。この製品の場合Ansysでの解析があったから短期間でやれたのです。今後は、解析に要した時間と、解析がなかった場合の想定の時間を数字的な効果として出したいと思っています。ただ我々の使う時間は正確に出るのですが、解析がなければ設計がどうなるかというのは、想定に過ぎませんからね。今までの製品はスパンが長かったのですが、最近は従来の製品を踏襲して新製品を作ることがなくなってきまして、機構的にもデザイン的にも新しいものを取り入れていかなくてはなりません。同じ形状の製品でも、中身が違うものも増えてきていますから。たとえば同シリーズで、前は2年で出来たものを今度は解析を入れて1年で出来たからといって、この1年間だけが倹約された時間かというと、いろいろな要素を考えると一概には言えませんし。

解析を使ってモノづくりの新しい発想をする時間を見出したという効果もあるということですね。

畝山

もちろんありますね。例えば溝を入れたいとなったときに、今までの経験では溝を入れたら精度が悪くなって使い物にならなかったので、それ以上手をつけなかったわけです。それが、じゃあ解析をやってみようかと変わりましたね。単に溝を入れるだけでなく、さらに少し補強を入れて解析をしたりですね。そうやって変形を最小限に押さえて製品上問題ないものが実現して来ています。そういう意味でも理論的に裏付けを持った解析結果というものは、過去の経験に縛られて事を進めるよりは明確にできますね。それから過去の経験を持った人達が減っていくという現実問題があります。要するに設計者の若年化です。また10年前のモノづくりの環境下での経験がそのまま今に活かせるかというと、既に陳腐なものになっているわけです。かと言って若い人達がそれなりの経験を積むのはまだ時間がかかります。となるとその橋渡しをするのは、こういうきちんとした理論に基づいた解析だろうと考えています。

桜木

解析担当者は初め2人だったのですが、今では5人に増えました。それに従って設計の依頼件数も増えてきていますね。同じ会社の人間ですが、設計者や開発者はお客さんだと思っています。なるべく早くいいデータを出して貢献するとリピートオーダーが来るのですね。そうやって解析も浸透してきています。

実際に利用して操作性や機能などの感想をお聞かせいただけますか。

石河

私は始めたばかりで勉強中なのですが、先輩方に聞きながら進めています。学生時代に自分で解析プログラムを組んでいたので、Ansysのように一通りそろっている流れというのは使うと非常にやりやすいですね。

和田

学生の時に自分で作っていたものから比べると、全く違いますね。市販のプログラムは入力から出力に行くまでがブラックボックス的な作りですから、中身をどう理解するか、また解が正しいのかという判断をちゃんとできなくてはいけないと思います。

武田

私は桜木と林の次に使い始めたのですが、特別不満に感じることはAnsysにはないですね。所詮、プログラムは道具ですから、Ansysの使い勝手がどうというよりも、どう使うかとか、どう見るかといったような、結果の評価が正に大切だなとよく考えるのです。そこを意識しながら使わないといけませんよね。

そういう結果評価の仕方などは、部の中で取りまとめられているのでしょうか。

桜木

結果評価については最終的には私が見ています。あまりおかしなデータは見れば分かりますからね。10年目のエンジニアでも1年目でもツールは一緒です。ただ10年目であればその経験が評価の時点でアドバンテージを取るようなもので。1週間に一度ミーティングを行なって、全員のレベルアップを図っています。

我々もツール販売だけではなくて、利用されるエンジニアの育成についても常に考えていきたいと思っています。CAEはツールであり、評価するエンジニアが結局は大事だということを若い人達が意識して、そこに積み重ねられたノウハウが継承されるのがこれからの設計のあるべき姿なのでしょうね。

畝山

そういうツール利用の考え方は設計の部門にも何とか伝わってきたように思います。解析というのは現物とコンピュータが出した結果が整合するということで始めて意味が出てくるということですね。結果は出ているけれどもそれを最終判断としてすぐには出せないよということも言ってきていますので、解析がそういう位置づけであることは段々理解が深まって来ていると思います。

では、逆にAnsysでの問題点などもお聞かせ下さいますか。

武田

最近のAnsysで1つだけ気にかかることがあるのですが、前のバージョン5.7では問題無くメッシュが切れたモデルが、6.0で切れないものがあるのですが。

6.0では確かにいくつか問題点がありました。これはもうすぐ出します6.1で改善されていますので。CAEもWebテクノロジーなどの新しい技術に追随していかなくてはいけないので、開発内容も多岐に渡っているのですね、そうするとリリース前の検証時に見つからないバグが出てきたりしてしまいます。ただ、問題点に対してはすぐに改良を加えられる体制でおりますので、そのようなご要望もいただいた時点ですぐに改善するようにしたいと思っております。

林

利用していて大事なのはメッシュが切れるか、モデルをインポートできるかということです。そこで解析時間が決まってしまいますから。以前、明日にでも答えが欲しいという緊急の解析依頼があったのですが、そこでインポートしようとしたら移りませんでした。そうすると、不具合部分を探すのにも時間がかかりますし、データが重いのでインポートするだけで1時間かかってしまうモデルだったのです。修正してもう一度やり直すだけで2時間は費やしてしまいまして。やはり、その辺が解消されていけば、非常に使いやすくなると思います。使い方については自分達で判断しどう評価するかということになりますね。ですから問題になるとすれば、その前に解析するモデルがちゃんと準備できるかというところですね。

CADも機能が増えて、作成できる形状も本当に複雑になりましたから、それに十分耐えうるインターフェイスの開発も必要ですね。では次にDesignSpaceのことをお聞きしたいのですが、導入経緯などをお話しいただけますか。

林

まず、設計者に解析もやってもらおうというニーズがでてきまして、設計者向けのCAEソフトを1年半ぐらい前から6種類ほど選んで調査しました。設計者が使う上で最終的に何が大切かを考えた時に、やはり解析用のモデルが出来なければ仕方がありません。設計モデルがそのまま解析に渡せる、つまりメッシュが切れなければならないということで、まずメッシュの機能を重視して評価しました。DesignSpaceは無料評価版をお借りして、たまたま社内に1本あった設計者向けのCAEと比較しました。うちで開発した部品のデータを全部で100点ぐらいかき集めてメッシュの調査をしました。結局、その調査でDesignSpaceが上だったということでDesignSpaceに決めたわけです。またAnsysとソルバーが一緒ですし、既に利用しているサポートも充実していましたので、何かあった時に頼りになるということも理由としてありますね。

ちなみに、100点の部品、アセンブリに対して何割ぐらいメッシュエラーが出ましたか。

桜木

かなりいい結果でした。部品レベルであれば、8,9割方そのままで切れると思います。アセンブリになると60%ぐらいでしょうか。比較検討したもう一方のソフトと比べると歴然と差がでましたね。誰が見ても差があるなというような状況でした。

それは、メッシュが切れるか切れないかという検証であって、既にある実験結果との整合性をみるということは行なっていないのでしょうか。

林

メッシュを切るところを重点的に比較しましたから解析まではやっていないです。とにかくメッシュが切れてしまえば、何らかの設定をすれば答えは出てくるものですし、後はこちらで指針を決めて使えば使えますから。

畝山

要するにDesignSpaceは、これで数値的な結果を追求するのではなく、ある意味比較ですね。違う形状を作って、例えば曲げに対してこっちが何倍強いよというレベルの比較解析が出来れば、設計が扱う道具としては相当役に立ちます。それを厳密に何ニュートンかけて、何ミクロンの変形があってというのは、解析部隊の仕事ですから、その辺は割り切って進めざるを得ないと思います。設計者が使うのであればあくまでも比較解析用として、それ以上のきっちりとした結果が欲しいのであれば解析部隊の方に渡すという体制が、今考えている中では一番すんなりいけるのではないかなと考えています。

そういう目的に対して、今のDesignSpaceというのは非常にマッチしているということでしょうか。

林

今も検証中ですが、調査した中では一番使い勝手は良いし、要求に応えてくれると思って導入しております。

桜木

それから理論的な部分でh法であるということですね。我々が見たいのは主に応力ですから、やはりh法でメッシュを制御してある程度切れた方が良いと思っています。DesignSpaceは評判通りでした。値段が安ければもっと良いですが。

DesignSpaceの操作環境はいかがですか。

和田

解析グループとしては設計者へのサポートがどうしても必要になりますので、それを考えるとレポート機能が便利ですね。レポートは統一したコマンドで見ることができますし、どういう解析をやったか内容や結果も分かりますよね。その点は使いやすいです。

林

Ansysだと、1つのファイルに1つずつの形状ですよね。DesignSpaceだと、1つのファイルの中に、比較した形状を置いておけるので、その同一ファイルで比較できる点はいいと思います。レポート機能のファイルも軽いですね。ですから、たくさん解析を流してもデータを軽く保存しておけるのもメリットだと思います。

桜木

逆にAnsysを少し良くしていただかないと、操作スピードなどでDesignSpaceに負けてしまうのですよ。設計が問題を解いたけれどちょっと変なので見て欲しいと言われて今度はAnsysを使ってやっていると、時間がかかりますよね。「だって操作環境が悪いんだよ」と言えませんからね。DesignSpaceの使いやすさをAnsysの方にどんどん反映してほしいですね。設定が楽ですよね、ものすごい速さでできますから。

Ansysの製品も、様々なテクノロジーを取り入れて来た背景がありまして、新しい製品が増えたりしてますが、最終的にはもっと統合していって、例えばAnsysもDesignSpaceのような環境で使えるように開発を進めています。ですから、皆さんの所でDesignSpaceを導入されて、当面は設計部隊と解析部隊でDesignSpaceとAnsysという2本立てで進まれると思うのですが、そのうちその間のパイプももっと太くなると思います。それと同じようなタイミングでAnsysも全ラインがつながるようなプロダクトをご提供できるようになるはずです。

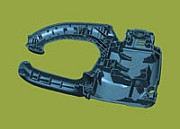

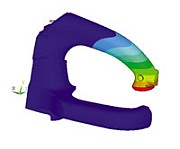

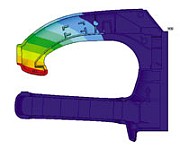

UH6540 650mmヘッジトリマ

2002年4月よりドイツ工場にて生産を開始したもので、ヨーロッパ市場をターゲットに開発したプロ向けのヘッジトリマです。これは、全く新しい構造のダブルアクションタイプのスイッチとハンドルを採用しており、3つのハンドルの内いずれか2つを握れば刃物が駆動するようになっています。そのため高い位置の刈り込みや側面刈りなどで非常に使いやすくなっています。さらに、マグネシウムダイカストの部品を採用することで、軽量化と耐久性を同時に実現しました。解析に使用したのはAnsys5.7です。

全体:3次元CADモデル

部品−ハンドル:3次元CADモデル

ヘッジメッシュ図

ヘッジ解析結果変形図

解析と実験の各測定点での変形量の比較

株式会社マキタの皆様には、お忙しい中インタビューの時間を作っていただき、誠にありがとうございました。この場をお借りし御礼申し上げます。

「Ansys Product News2002 Autumn」に掲載