解析事例

半導体製品の開発、製造へのAnsysの適用について

雨海 正純 様

雨海 正純 様今回インタビューにご協力していただいたお客様は、日本テキサス・インスツルメンツ株式会社の雨海正純様(写真)です。日本テキサス・インスツルメンツ株式会社(以下日本TI )は、世界で初めてIC を発明したことで有名な米国テキサス・インスツルメンツの日本法人です。日本TI では携帯電話などで利用されているDSP (ディジタル・シグナル・プロセッサ)やアナログ・ロジック等の半導体製品の開発、製造を行っています。雨海様は大分県の日出工場でパッケージ開発グループに所属され、Ansys を使用して主にIC パッケージの応力解析を行っています。

Ansys の導入は約13 年ほど前で、現在はHP システム上で利用されています。さらに雨海様は、解析事例も積極的にご提供いただいており、毎年Ansysコンファレンスに、パッケージに関する応力解析の事例を発表していただいています。

(以後、日本TI の雨海様の敬称は略させていただきます。)

まずAnsys 導入の経緯をお教え願えませんでしょうか。

雨海

導入したのは13 年ぐらい前ですね。その前は別のFEM ソフトウエアをPC 上で使用していました。当時はGUI が無く、コマンドベースで使用していました。またソフトウエアによってはグラフィックス機能も無く、結果の数値だけが出力される様な時代でした。その後Ansys を評価し選定したわけです。

当時はどなたが主に選定作業をされていたのでしょうか。

雨海

私一人が行いました。Ansys をFEM として導入したのは当時日本だけでした。その後シンガポールなどがAnsys を採用しましたが、アメリカ本国では他社のFEM ソフトウエアを使用していました。10年ほど前に世界のTI 内でFEM ソフトウエアを共通にしようという動きがありまして、そのとき既にアジアでAnsys の大きな勢力があり、Ansys への統一となりました。今はAnsys が世界のTI 内で標準FEM ソフトウエアになっています。ちなみに米国ではMEMS であるマイクロミラーシステムの開発にAnsys を使用しています。

現在は何名ほどで解析を行っていらっしゃるのでしょうか?

雨海

現在は3 〜4 名です。私がパッケージの熱応力解析を行っていまして、他に伝熱と流体解析や回路などの解析を行っている者もいます。

実際に行われている解析をいくつかご説明下さいますか。

雨海

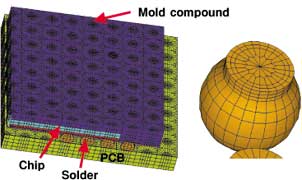

私が行っている解析は、IC のパッケージの応力解析です。具体的な例の一つとしては、PCB 上にパッケージを半田で付けるときに、半田付けのための熱衝撃が発生しますが、このIC パッケージには水分が含まれているので、この熱衝撃で水蒸気となり膨れ上がってしまいます。ひどいときは破裂したり、亀裂が入るわけです。ポップコーンの様にはじけるので、ポップコーンクラックとも呼ばれます。この水蒸気により膨れ上がってしまう現象に、周りの樹脂が耐えるかどうか、つまり亀裂が入るかどうかの解析を行っています。

実際にはどのように行っているのですか。

雨海

IC のチップと樹脂の境界にわざと隙間を作っておいて、その間に予想される圧力荷重を掛けます。この隙間は、チップ全体に在ったり、部分的にあったりするわけで、その都度モデルを変える必要があります。隙間の端部は亀裂発生部になりますから、その部分の結果を評価します。初めは亀裂の評価を行わず、相当応力だけで評価しようとしました。つまり相当応力の大きさと、実験結果の相関を取ろうとしたわけです。しかし、実験と解析の数を増やせば増やすほど合わなくなってきます。そこで破壊力学である応力拡大係数を用いてその部分で評価するようにしました。応力拡大係数はK IからK IIIまでありますが、私はK I及びK IIの混合モードを使用しています。しかし、Ansys が持っている応力拡大係数の計算式は使用していません。角度を考慮できる計算方法を使用しています。さらに最近は異種材料間の亀裂に関する考察も行っています。異種材料界面では剥離が正弦波的に進むため、通常の応力拡大係数の算出式では十分ではないことが分かっています。最近はこの異種材料界面での剥離現象は、界面の分子構造や配交方向によて決まっているのではないかと考えられています。

この辺の算出機能をAnsys へ導入してほしいとお考えなのですね。

雨海

その通りなのですが、しかしこの様な応力の特異場の方向は、学会レベルでもまだ確立していません。機械荷重に関してはある程度確立していますが、特に熱応力の問題に関しては、学会でも議論の途中です。熱応力の場合、線膨張係数の違いから、異種材料間での応力が非常に集中してしまうためです。

半田の解析も行っていらっしゃいますね。

雨海

半田のクラックですね。サイバネットさんでもそのマクロを作成されていますね。

現在まだ作業中です。後日発表させていただこうかと思っています。

雨海

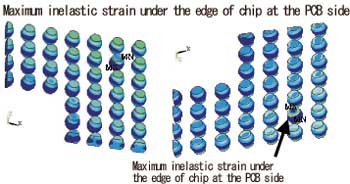

半田の場合、線形でなく塑性やクリープが非常に大きく出てきますから、応力拡大係数K やエネルギー開放率G では評価できないところがあります。J- 積分で求めるのが良いのかなと思っています。この場合、本来は非常に面倒な解析を行わなければなりません。つまり亀裂の進行を見るために、実際に亀裂を進行させたモデルをいくつも作成して解析する必要があります。相当ひずみの場合は、線形被害則を使用した後でひずみを累積する必要があります。ただ、1 モデル数十万メッシュもありますからそれぞれのモデリングと解析に非常に時間がかかります。それに例えばBGA だとボール一つに亀裂を入れてもだめです。各ボール半田に進行していきますから各ボールに亀裂を作成しなければなりません。(図1、図2)

図1.Solder ball mash aizes

図2.Maximum inelastic strain

それは現実問題として無理ですね。

雨海

この方法は面倒なので、今は歪みエネルギー密度を取る方法を使用しています。この歪みエネルギー密度から、亀裂の進行を予測しようとしています。ただし領域が小さな場合のみに限ります。領域が広くなると、影響のない部分の値が支配的になって値が低くなってしまいますから。

他にはどのような解析を行っていますか。

雨海

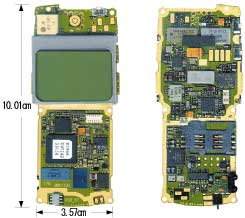

最近行っているのは、Ansys/LS- DYNA を使用した衝撃による破壊です。携帯電話に入っているDSP 等(図3)は、落下によって強い衝撃を受けますから、その時実装部品に発生する亀裂等の予測のためです。ちなみにこのDSP は携帯電話の中で5 割以上のシェアを持っています。

図3.携帯電話内の実装された半導体パッケージ

落下試験は落ちる方向によって異なりますから、多くの実験や解析を行わなければならないわけですか。

雨海

いいえ、一番破壊の起きやすい落下方向は決まっています。基盤面に対して垂直方向に衝撃が入れば、基盤が容易に湾曲して半田部に破壊が起きやすくなります。逆に基盤に対して平行な衝撃に対しては非常に強い。静解析で単純曲げを発生させても近い値が出ると思うのですが、やはり衝撃時の変形は異なると思います。

なるほど。熱サイクルによる疲労より落下の方が厳しいわけですね。

雨海

熱疲労はやはり問題になります。メーカによって規格が異なり、非常に温度に対して厳しいところはあります。しかし落下も無視できませんし、バイブレータも付いていますから、機械振動は考慮しなければならない。今はAnsys/LS- DYNA と実験結果との相関を取っているところです。落下の解析に関する発表を見ることがありますが、私は実験と解析との相関がとれていなければ、解析だけが出来ても意味がないと考えます。相関関係が分かっていて初めて解析の結果から実際の応力やひずみの予測が出来るわけです。もちろん半田やパッケージの熱応力解析時も実験との相関を取っています。解析パラメータと実験結果の関係を押さえて初めてパラメータを変えた時の解析に意味が出てくるわけです。解析結果の応力や変形量だけを見て、高い低いを判断しても意味がありません。

応力やひずみの絶対値が問題になる場合は、そのような作業が必須となるわけですね。

雨海

さらに、メッシュの大きさにはかなり気を配らないといけません。私はこのBGA の解析で、寸法を変えたモデルであっても、応力や歪みエネルギー密度を評価する部分のメッシュのサイズは同じにしています。だから、重要な部分のメッシュサイズは、フリーメシュに頼らず、サイズを指定して切っています。有限要素法はメッシュのサイズを変更すると結果が異なってきますから、相関との意味もなくなってきます。

図4.メッキ材のハンダ疲労に及ぼす影響

そのようなベースを持っていれば、設計者から解析を依頼されても、素早く対応出来るわけですね。

雨海

設計者からは、寸法や材質を代えた時の信頼性の解析を頼まれるわけですが、半田等のデータははすでに多く持っていますから、それを使えば用意に対応できます。

なるほど。ところで、雨海さんの業務をより効率的にするために、Ansys への要望などありますか。

雨海

クリープのオプションをもっと豊富にしてほしいですね。私が使いたいクリープ則が無かったりしますので。

クリープのオプションを増やすよりも、自由なクリープ則をもっと簡単に定義できるようになれば良いわけですね。

雨海

それから私はコマンドを直接使用するユーザですので使いませんが、Ansys のGUI をもっと使いやすくしてほしいという要望はあるようです。Ansys のGUI は階層が深くて目的のメニューを探すのに時間がかかります。

そうですね。機能を次々と追加していますから、GUI も今のままですと階層が深くなる一方ですから。Ansys は現在バージョン5.6 ですが、6 へバージョンアップされる際には大幅にGUI を変える予定です。

日本テキサスインスツルメント株式会社の雨海様にはお忙しい中インタビューの時間を作っていただき誠にありがとうございました。この場をお借りしてお礼申し上げます。

「Ansys Product News2000 Spring」に掲載