解析事例

比較検討用の解析にDesignSpaceを採用。電卓を叩くより解析する方がいいという感覚で使えるCAE。

今回のインタビューにご協力頂きましたお客様は株式会社ダイヘンの坪田龍介様・福間邦夫様・宮本玲様(写真)です。株式会社ダイヘン様は、大阪を拠点とし1919 年に柱上変圧器の生産をスタートとして設立された歴史あるメーカーで、その事業内容の多角化により1985 年に大阪変圧器株式会社から株式会社ダイヘンへと社名を変更されました。現在では、創業初期からの変圧器事業を含めた電力流通分野、金属加工分野、組立搬送分野などに取り組まれており、皆様の所属される半導体機器事業部では、プラズマ発生用各種電源装置の開発設計やクリーン環境でのウェハ・液晶基盤搬送ロボットの設計開発などを手がけられています。ダイヘン様は、DesignSpace の初期バージョンからのユーザー様で、設計業務の効果をあげるために比較解析という定義でDesignSpace を利用されています。

坪田 龍介 様

坪田 龍介 様 福間 邦夫 様

福間 邦夫 様 宮本 玲 様

宮本 玲 様(以後、株式会社ダイヘン様の皆様の敬称は略させていただきます。)

それでは最初に株式会社ダイヘン様の事業内容や取扱製品などをお聞かせ下さい。

坪田

ダイヘンは元々トランスメーカーで受配電設備を扱ってきたのですが、現在は事業の幅も広がり、溶接機や産業用ロボット、それから我々が担当している半導体関連の電源や搬送機器が主な事業です。半導体機器事業部が全体で138 名で、我々の技術部門は40 名、その中で機械系が15 名です。我々の仕事は、クリーンルーム内で、半導体や液晶を作る装置及びエンドユーザーの工場設備のクリーン搬送に関わるロボットやシステムの設計、開発、製造までになります。

機械系の中でCAD やCAE を使われているのは何名くらいなのですか。

坪田

現在は13 名で、全員ソフトはひととおり使えるようにしています。CADはMechanical Desktop (以下MDT )です。以前はハイエンドCAD をEWS ベースで使用していたのですが、現在は過去のデータを取るくらいで、実際の設計には利用していません。MDT は現在10 台あるのですが、また2 台増設しますので、それで1 人1 台のCAD を持つことになります。それから解析用として、機構解析のソフトウェアと構造解析のソフトウェアを持っていて、その構造解析の一つがDesignSpace です。

DesignSpace は初期バージョンから使って下さっていますが、社内での評判はいかがですか?

坪田

最初は正直言って使い物にならなかったです。DesignSpace だけでなくCAD もハードもまだ完成度が低かったですから。でもDesignSpaceのバージョン3 くらいで、格段に良くなりましたね。ハードもどんどん高速化してメモリも積めるようになったので、それからは問題もなくやりたい解析ができるようになりました。アセンブリ解析も出来るようになったので、今はもうDesignSpace で事足りています。

宮本

非常に使いやすいです。解析ソフトは難しいと聞いていたので、事前に色々勉強はしていました。でも実際に使うと、DesignSpace はすごく簡単だったので、それまでの勉強があまり意味がないくらいに感じました。

坪田

私は15 年程前に始めてCAE を使いました。でもそのときのCAE だと、簡単な部品で解析が1 週間近くかかり、思うように使えなかったので結局その後利用を諦めたのです。それから何年か過ぎて、DesignSpaceが出てきたタイミングで、3 次元のモデリングも義務づけて、再度CADとCAE の環境を整えたわけです。まずは3 次元の部品で、何かを修正する時に、その前後で良くなるか、悪くなるかというところから始めました。正直言ってそれが解析の最初の取っ掛かりです。でも実際そのような比較だけでも非常に効果的です。我々は設計部門なので、実際図面を描いている人が、今自分がやろうとしている変更が、前の製品に比べて良くなるのか悪くなるのか、というのが分かるだけで製品に対する安心感も随分違うわけです。そういう使い方を推奨しているうちに、それを比較解析と呼ぶようになったのですよ。

ダイヘンさんの定義される比較解析は、使い方として興味深いですね。

宮本

比較解析も変位を見ているから大丈夫なのです。応力を評価するのであれば話は違ってきますが、メッシュが多少違っていても変位だけに着目したら、メッシュの組方に関係なく比較できるので、一応利にかなっているのです。

理論的背景から言っても、支配方程式によって変位の連続性は保たれていますので、比較解析という使い方はDesignSpace のコンセプトに合っていますよね。DesignSpace の数値解析的なアプローチで若干問題があるとすれば、薄板物の曲げをシェル要素でなくソリッド要素で評価することで、結果に若干影響が出る可能性があるわけなのですが、そこを比較解析として相対的に評価していることで、問題が解消され実際に設計の段階ですごく効果が上がっているのだと思います。正にDesignSpace を導入して効果をあげている成功例ですね。

坪田

でも、最初はこんな使い方でいいのかと疑問もありました。解析の専門家とはおそらく全く違う使い方でしょうから。でも、この業界自体が、現実的にじっくり解析をする時間的余裕がないのです。形のないロボットを3 ヶ月程度で作らないといけないのです。ですから、製品化に必要なレベルを保った上でいかに効率よく設計するかが必要なのです。そこでできるだけ何らかの確証は欲しいわけですから、設計者自身がDesignSpace で解析をして比較検証をするわけです。そういう方法であれば非常に使い勝手はいいですね。DesignSpace のバージョンアップ後、アセンブリに対応できるようになってからは、本当に今までの苦労が馬鹿らしくなるくらい簡単に解析ができるようになりましたね。

宮本

DesognSpace を使うような解析は、ルーティンワーク的なものですよね。誰が使っても結果的に同じなのであれば、本当に機械に計算させてしまおうかという発想に見受けられました。そうすれば解析専門の方にしたら、すごく簡単な解析は設計者に任せて、自分達はもっと複雑な連成解析とか流体という専門性の高い解析に専念できますよね。これから解析もすみわけが進むのでしょうね。

坪田

DesignSpace であれば私たちでもすぐ出来てしまいます。言ってみれば電卓を叩くより簡単なわけです。これからCAE も電卓を叩くなら解析をする方がいいというような感覚で使っていけるようになるのではないかなと思います。材料力学の本を見ながら、手計算でいちいち検討を繰り返すよりは、実際3 次元で形状を作ってDesignSpace で解析してしまった方がよっぽど早いし、信頼性が高いわけですよね。

設計工程にも詳細設計とか、概略設計とかいろいろフェーズがありますから、どの場面で解析を使うかによって当然目的が違ってくるはずですよね。例えば設計者が3 次元CAD でモデリングをしている際に解析をして、定量的な応力値がいくら出たからといって、対策はすぐに出てこない訳です。やはり相対的な比較も効果はありますし、定性的に見てどこに応力が立つからリブの必要性があるというところまでぐらいでしたら簡単に評価は出来る訳ですよね。ところでトラブルシューティングのようなことも行われますか?その際には定量的な検証も必要になりませんか?

坪田

6 割くらいがトラブルシューティングです。でも、やはり比較検証で対応します。実際もうトラブル起こってしまっているわけですから、それに対して数量的な値というのは大体分かりますよね。どれぐらいの変位が発生しているかも分かりますから、負荷される力が出てくる。その力に対して変位が出ないような設計をするには、前のモデルに比べてどこを変更していくかということを考えます。例えば50 キロで変位していたのが150 キロかけないと変位しなくなったということは、我々から見ると信頼性は3倍上がると考えて検討するわけです。

福間

100 %の設計なんかはできませんから、どれだけ良くなっていくかを見るようにしています。ですから、どうしても一つの比較に頼らざるを得なくなるのです。

コンピュータハードの性能が良くなってトライヤルの回数や時間が短縮されて来ていると思いますが。

福間

それは非常に大きいです。DesignSpace で、簡単な物でしたら、5分か10分ぐらいで解析が終了します。多少重たい物でも昼休み前に計算にかけて、昼から作業にかかれるような感じですから長くて1 時間ぐらいですか。

宮本

DesignSpace の他にもCAE はあるのですが、そちらでメッシュを切りながら解析計算するのと比べると、全然スピードが違います。そちらのCAE でやっと1 回の計算が終わるところをDesignSpace は2 回、3 回計算してしまいますから。ですから、比較という面で解析するならDesignSpace のようなものがいいと思います。

DeisgnSpace5 でアセンブリが出来るようになって、解析に使うモデルは大規模になってきましたか。

福間

5 点前後ですね。アセンブリでもやはり比較解析です。まずはいくつかある中で一つの部品の材質を変えながら比較をします。でも、とにかく時間がないですから最初からアセンブリにした状態で解析をするのです。

アセンブリで解析をする際に、形状が読み込めないとか、メッシュが切れないというような問題はございますか?

福間

今まで、そういった問題は出てないですね。どうしても、モデリングの立ち上げ方が悪くて収束しない場合もありますが。ただ、DesignSpace だと微小形状を無視できますよね。その機能はいいですね。CAD の方ではなくDesignSpace の中でメッシュがちゃんと切れるように簡略化してくれるわけですから。でも、そういう微小形状が重要なときもありますよね。

その微小形状の有無で比較解析に影響が出ることも考えられますね。例えば取り付け部分にフィレットがあって、それが簡略化されると、応力緩和目的で設定しているフィレットが何の意味も持たなくなって、応力集中の問題になったりします。ですから、簡略化する場合も、計算前にどこが無視されているかをチェックすることが大事ですね。

坪田

以前鋳物で作っていたアームを、削り出しで作らなくてはいけなくなって、応力の少ない部分は肉を削り、逆に応力のかかる部分は肉盛してどんどん薄くして軽量化するということを行いました。その時にもDesignSpace で比較解析をして設計検討したのですが、最終的に剛性の高いアームが作れたというのは今までの中で一番記憶にある効果ですね。力がかかってないところは削り、力がかかっているところは肉盛すると、変位には強いですよね。ホルダーというハンドを保持するL 型のアルミの削り出しがあるのですが、それを重くするとロボットに負担がかかりますので、応力のあるなしによって肉を盛ったり削ったりして、あまり重くしないで一番効率のいい形を作るという検討もDesignSpace で行いました。そういうような使い方で、効果が出ましたね。我々は一つずつ絶対値を出して数値的に細かく検証するというよりは、とにかくMDT でモデリングを行って、比較として解析を行って、すぐに何らかの結果が知りたいのです。メカ屋から言わせてもらうとこの部分を削るとこれだけ効いてくるというのは、大体個人のノウハウで頭の中にある訳ですよね。それをモデルで表現して、あとは確証を得るという形で解析にもっていくのが多いです。

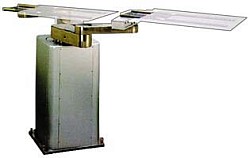

大気環境用2アーム

大形液晶基板搬送ロボット

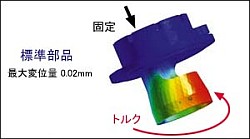

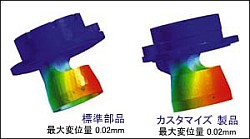

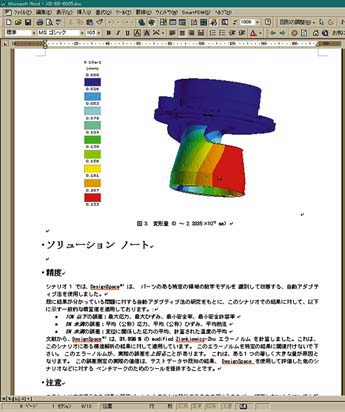

減速機ケース ...肉圧を削って減速機容量をアップ

減速機ケース 発生応力の比較

減速機ケース 変位量の比較

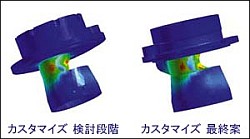

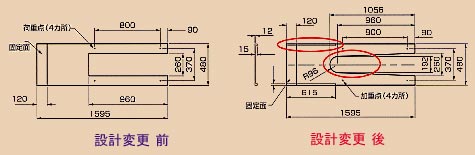

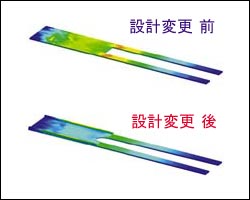

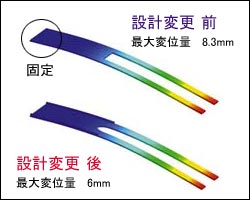

液晶基板用ハンド ...寸法制限内で、たわみ量を低減

液晶基板用ハンド 応力分布の比較

液晶基板用ハンド 変位量の比較

機械系であっても、設計者であれば当然アートな感覚が入ってくるのではないですか?数値的な善し悪しではなく、それは個人のノウハウとしてある方がいいですよね。

坪田

例えば、A からB に物を運ぶフォークを作れといわれた時に、機能を果たす物を作りなさいと言われれば、ここにいる3 人でも、他の10 何人でも違った物をみんな違った風に作ると思います。それがいいとか悪いとかいう判断は、誰にも出来ませんよね。それは一人一人の個性だし、個人の持っている言わば表現力ですよね。ですから、やはり前の設計に比べて良くなっているかというような話でいいと思うのです。それの検証を得るための道具としてDesignSpace のようなソフトウェアを使うということですね。

DesignSpace を使うことによって製品化までの時間が短縮化されて余裕が出てきたというような実感はありますか。

坪田

道具があればその分もっと上を要求されますから余裕はいつまでたってもないですが、信頼性の高い物を短期間で作るという点でいうと、確実に向上されていますね。今まで、感と経験と度胸という世界ですから、それで先に進めていた頃に比べたら、それはもう安心です。解析を取り入れることで設計が前より悪くならないという確証がある訳ですから。信頼性の高い製品をどんどん作れるようになったという実感はありますね。

福間

付加価値的なことですが、お客さんの受けが良くなったというのがあります。コンター図をちゃんと見せて、ここまで検証した上で製品にしていると言えますから、信頼感がありますよね。

坪田

プレゼン効果は高いです。お客さんに要求された製品を手直しして提案しなければいけないときに、設計をこういう形に変えたらこんなによくなりますと説得できますよね。ですから、話がものすごく早くなります。そういう面でも我々の負担が軽くなっていると言えます。

そういう意味でいうとDesignSpace のレポートツールも活用して下さっているのではないですか。

福間

そうですね。レポートツールは便利ですね。即報告書になりますし。でも、カスタマイズもして加工したいので、その辺りのマニュアルがあるといいなとは思います。今はレポートツールをWord に落としてそれをお客さんに見せています。でも、そのままだと不十分なので、アニメーション結果表示などから画面を引っ張ってきてプレゼンに使うという場合も結構あります。普通のレポートで出てくるコンター図は限られていますから。

宮本

画面表示なのですが、コンターが9 種類程度の色分けしかなかったり、フレームの表示が多少汚いような気がするのですが。ポスト機能が弱いと思います。断面も切り口しか分からないですよね。半分に切ってこちら側というようにもっと柔軟に見られるといいのですが。

コンターについてですが、一つはDesignSpace はCAD と連動して使われますよね。色数にしてもCAD と同じ共有リソースを使わなくてはいけないので、なるべく負担を軽減するという意味で色を制限している部分もあると思います。でも、ポスト機能については、もっと改善していかなければいけないでしょうね。Ansys のような上位プロダクトはその辺りは網羅してるんですけどね。DesignSpace は基本機能として外しているのですが、その辺も今後機能的に追加していくべきだと思います。他にご要望やご意見などありますか?

宮本

サポートは大切ですね。どうしてもこういう解析ソフトを使うと凄く身構えてしまいます。解析を専門にやられている方にとっては、ごく普通の単語でも、設計者にとっては特殊な用語であったりしますよね。そういうところからサポートとかしていただけるといいですね。ヘルプの内容も、ソフトウェアの操作性の割に難しいと思うときがあります。

確かに難しいですね。テクニカルタームを日本語化する際に、実際どういう言葉で一番流通しているかで悩みます。例えば、土木の業界と機械の業界だと同じ言葉の使い方が違うということもありますし。最も広く使われている言葉にしようと努めていますが、その辺はどんどんご指摘いただければ、こちらも助かります。

宮本

DesignSpace はもっと幅広く使ってもらう解析ツールですよね。そのためにも、言葉もわかりやすい表現にした方が受け入れられやすいのではないでしょうか。

貴重なご意見ありがとうございます。それはもっともですね。今はどれだけ標準的に使えるかということがソフトウェア業界のキーですから、解析も特殊なものという先入観は捨てて、誰でも理解できて扱いやすいものにならないといけませんね。

オートレポート機能の利用

株式会社ダイヘンの皆様には、お忙しい中インタビューの時間を作っていただき誠にありがとうございました。この場をお借りしお礼申し上げます。

「Ansys Product News2000 Autumn」に掲載