解析事例

Ansys DesignSpaceを使った設計者による解析環境の構築と、Optimusによる最適設計の取り組み

(左から)

(左から)[アルパイン技研株式会社]

量産設計部 意匠設計グループ 猪狩 康之 様

量産設計部 意匠設計グループ 小岩 研 様

[アルパイン株式会社]

意匠製品開発部 意匠開発1G 木下 佳久 様

意匠製品開発部 意匠開発1G 海保 直人 様

アルパイン株式会社様は、1967年の創業以来、「創造・情熱・挑戦」の創業精神の元、オーディオやナビゲーション、最近では、運転支援情報システムのような様々なモービルメディアシステムを提供されています。感動あふれる音にこだわり続ける同社は、厳しい音質・品質チェックを行い、顧客満足度の高い信頼性に優れた先進の製品を開発しています。とくに、ナビゲーションは、北米でも評価が高く、斬新なコンセプトのポータブルナビ「Blackbird」や昨年11月に発売された「モービルメディアステーションX07」が、話題を呼んでいます。

今回のインタビューにご協力くださいましたのは、アルパイン株式会社 意匠製品開発部意匠開発1Gの木下佳久様、海保直人様と、アルパイン技研株式会社 量産設計部 意匠設計グループ 猪狩康之様、小岩研様の4名の方々で、特にお客様の目に見える意匠面や、内部のレイアウト的な設計に関わっておられます。開発期間の短縮、コストの低減が求められる中、Ansys DesignSpace、Optimusを用いて設計段階での解析・最適化に取り組んでらっしゃいます。(以後、社名、お名前の敬称は略させていただきます。)

実際に携わっていらっしゃる設計対象は何ですか?

小岩

基本的には外装設計がメインです。例えば意匠面には操作ボタンがあります。この操作ボタンを押した時に力を入れ過ぎると壊れる事があったり、または操作ボタンが入ったまま出てこないという事があります。こういった外装に関わる設計と、内部のレイアウトの設計を行います。CDメカやDVDメカ、また基板については他の部門で設計されているのですが、この様なユニットをどのようにレイアウトするのかといった問題は、私達の部門で設計しています。

DesignSpace導入の選定方法をお教えいただけますか?

木下

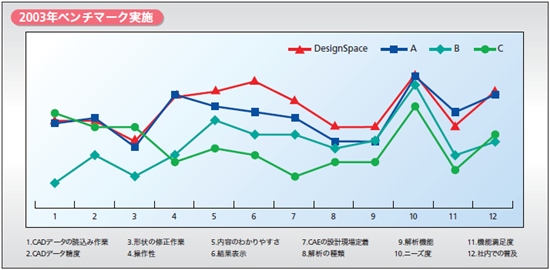

若手設計者に実際に使用して貰って評価を行いました。若手設計者がCAEを活用する中心になりますので、彼らが使いやすいものを選定した方が良いと判断し、入社2年目くらいの人4名にベンチマークを実施して貰いました。12の評価項目を設定し、それぞれの項目を10点満点で評価して貰い、その平均値を取って各項目に対する評価を確定させました。評価項目の中で、DesignSpaceは操作性や内容の分かりやすさ、結果表示などの項目で競合他社と比べトップの結果となりました。

海保

特に使いやすさが決定的に良かったですね。例えばメッシュエラーが出た場合などに、DesignSpaceは、どこが悪いのかを教えてくれますので、対策が非常に立てやすいと思いました。他のツールだと、メッシュが切れないとき、何故切れないのか悩む時間が結構ありましたが、DesignSpaceは不要でした。また、基本的な操作も、一度触れば操作を忘れるという事はなかったですね。ですので、実は初期教育用のテキストには、DesignSpaceのオペレーションの説明は一切入っていないんです。

結果表示も評価が高かったのですね。

猪狩

解析結果をPowerPointに貼り付ける際などボタン一つで出来ましたので非常に簡単でした。あとは解析値を簡単に見る事ができるプローブ機能なども良かったのです。

とにかく、結果表示に関して言えば、直感的に「使いやすい」と感じた事が大きいですね。

ベンチマーク結果

DesignSpace導入後の初期教育とはどのような教育なのでしょうか?

木下

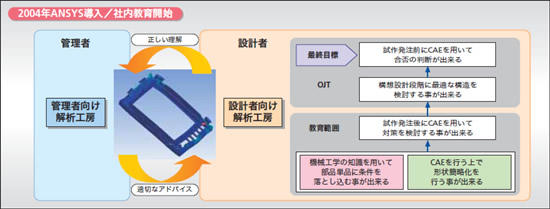

DesignSpaceを導入した2003年当時は、私が個別にマンツーマン対応して教育していましたが問題がありました。ひとつめに、材料力学や有限要素法等、ある程度基本的な知識を教育しないと正しいCAE結果が出せない事。ふたつめに個別対応ではなく集合教育で効率良く教育し、水平展開のスピードアップを図る事です。具体的な教育内容としては材料力学、破壊力学、有限要素法をアルパインの事例を紹介しながら教育します。テキストにはオペレーションの内容は一切入っていません。これはDesignSpaceの操作を覚えるのは非常に簡単であるため割愛しています。使いこなしを重点的に3日間の教育を行っています。

海保

ある時、設計者に強度解析をした結果の説明が設計意図とは外れており、設計者がオペレーション以外の基本的な学問を理解する必要性が問われていました。そこで、先程のマンツ-マン教育がスタートしました。結果の評価はオペレーションだけでは判断出来ません。色々な知識と経験を持って判断する必要があります。

この初期教育は設計者全員が受講するのですか?

木下

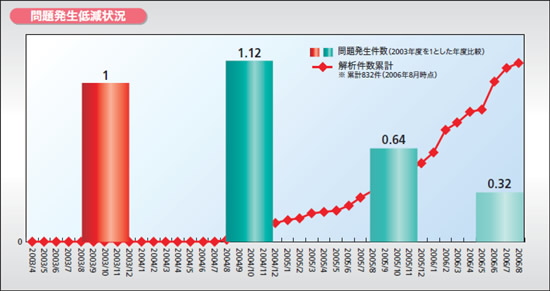

100%受講しなくてはならないというものではありません。会社のお金を使っているため、会社の利益に貢献しているのかどうかを指標に教育を行っています。現在、設計者の80%以上の方が受講しており、今の取組みではこれ以上の効果が出せない予測があるため、この集合教育は今年度で終了予定です。教育の効果としては、強度に関する問題発生率として、DesignSpaceの導入前に比べて40%近く低減しています。ただ、実際には数字に表れない事もあります。例えば、DesignSpaceを導入する前は、設計の問題で発生したトラブルにも拘らず、設計者が設計の問題ではないと突っぱねているケースがありました。しかしながら現在ではDesignSpaceを活用して原因分析、対策の効果を理論的に説明している報告が多いですね。

集合教育

問題発生低減状況

初期教育受講後、DesignSpaceの使用頻度も上がっているのでしょうか?

木下

初期教育を受けた一年後に有効度を測るためアンケートを実施した事があります。結果としては受講者の75%が1年間で3回以上はDesignSpaceを使用したと回答していますので、非常に効果的な教育であったと思っています。

最近アルパインからモービルメディアステーションX07が発売されましたが、その開発においてDesignSpaceはどのような場面で使われましたか?

小岩

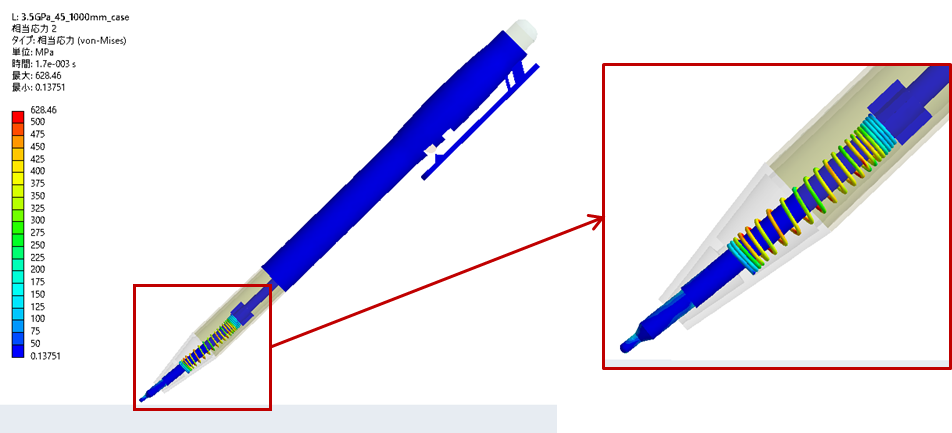

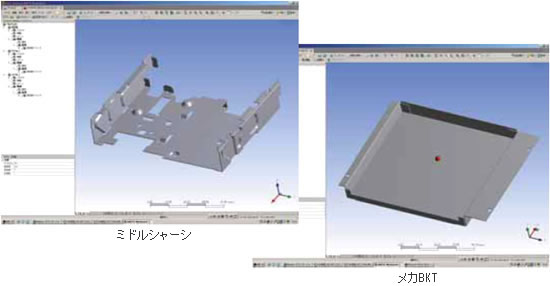

車は舗装された道路を走ることもあれば小石だらけの悪路を走ることもあります。悪路に振動は付き物です。厳しい環境下でも正常・快適にカーナビを使っていただく為には、振動に強い設計をしなければなりません。DesignSpaceでは振動解析も行えるので、振動で共振が起きそうな部位を予測しCAE解析を行っています。具体的には、X07のミドルシャーシとメカBKTを解析し、共振周波数を実使用環境帯域から外れるように設計しました。

猪狩

特に、X07ではDVDメカの固定構造検討においてDesignSpaceを使った過去モデルとの比較検討を実施しさらなる強度アップを図った構造を実現する事ができました。若手設計者である小岩がCAEを用いて検討したわけですが、彼が実務においてDesignSpaceを使えたのは、操作が簡単だったことが一番の要因だと思います。

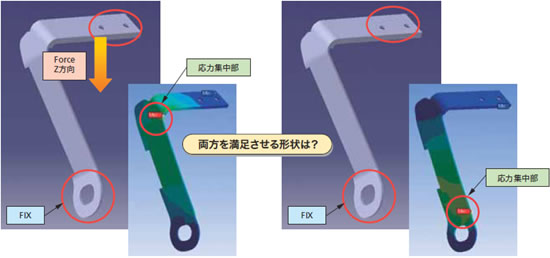

このような構造解析の取り組みを発展させて、現在ではOptimusを用いた最適化解析を行っているということですが、最適化解析の導入経緯をお教えいただけますか?

木下

私自身が構造の受託解析を行っていた時に、明らかに効果が無いと判っていながら解析を行ったり、ある程度結果が予測できているのに解析を行ったり等、本当にすべて解析する必要があるのか疑問に思っていました。また受託解析は依頼されてから業務を始める「受身」の仕事です。逆に攻めに転じる様な解析結果を出したいと思っていました。そこで、もっと効率的に設計の方向性を見つける事が出来る最適化手法の必要性を感じたのです。最初はアセンブリモデルで、板厚を変えて解析を行ったのですが、それによって解析結果に違いが出てきたので、それだけでも剛性を上げた方が良いと思われる設計の方向性を判断する事が出来ました。また、ある制約条件の中で、どの部品が最も結果に寄与するかを調べる事も出来ましたので、最適化ツールは非常に有効だと思います。

両方を満足させる形状は?

最適化解析ツールとしてOptimusを選定した理由は何ですか?

木下

最適化ツールは、導入するだけではなかなか効果が発揮出来ません。統計的手法、実験計画法、多変量解析といった最適化に関する基礎知識を身に付ける必要があります。こういった最適化アルゴリズムの理解や、与えられた問題に対して、どのようなアプローチで最適化手法を実務適用すれば良いのかを考える時間を多く取れるようにしたいと考えた結果、最適化ツールはオペレーションの習得に時間のかからないツールにしようと思いました。実際に、他社のツールを触って評価する事は行わなかったのですが、Optimusはオペレーションに関しては半日あれば一通りの操作が出来ましたので、良い選択だったと思っています。

Optimusはどのように使用されていますか?

木下

まず構想設計段階で使用します。構想設計の完成度が低いと後々まで問題が残存してしまいます。開発コストを抑えつつ開発期間を短縮させるには、構想設計の完成度を出来る限り高めておく事が最も効果的だと考え、この段階からOptimusを使用することにしています。次に、一次試作後です。試作前の解析結果と、試作による測定結果の合わせ込みを行い、CAE結果を測定結果同等にさせます。そうする事で、対策案のCAE結果は絶対評価に限りなく近いものになります。まだ市場には出ていないため、事例として具体的に紹介出来ませんが、このOptimusを使ったフローで量産モデルを既に適用させています。

どのようなCAEツールと組み合わせて使用されていますか?

木下

専任者の方で以前から使用していたNASTRANやLS-DYNAをOptimusで走らせています。品質工学の手法についてはExcelのマクロを利用してCatiaV5とDesignSpaceの連携をOptimusで自動化させています。今後は最適化設計の運用をさらに拡げて樹脂流動解析や熱流体解析に対してOptimusの適用を検討しています。

海保

樹脂流動解析は、金型設計部門と品質工学による金型最適化を検討していまして、そこにOptimusを活用したいと考えています。ただ、Optimusで金型形状を自動変更させるには、メッシュの問題等あって簡単には出来ません。形状変更の自動化が今の課題です。

Optimusの結果の検証には経験が必要でしょうか?

木下

与えられた命題と限られた納期の中で、どの様な手法を用いれば良いのかを判断するには、ある程度場数を踏む必要があると思います。Optimusは様々な解析アルゴリズムが提供されていますが、弊社では基本的な実験計画法から、その傾向や方向性を判断する方法を主流にしています。量産モデルに対して最適化計算のための時間が割けるのは、せいぜい3日程です。この3日間で、何回解析が流せるのか、因子として取れるのは最大何個までか、交互作用をどこまで見るのかを考えながら最適な手法を選定する必要があります。この部分で少し慣れが必要です。

両製品に対するリクエストはありますか?

木下

Ansysをコントロールする際にAPDLを使用しますが、これがもっと汎用性のあるVBのようなプログラムでコントロールできるといいですね。あとOptimusについてはExcelとの親和性を深めて欲しいと思っています。弊社は、実験計画法をメインで行っているのですが、その実験計画をExcelで作成しています。今はExcelで記述したものをテキストで一度吐き出して、それをOptimusで読み込ませていますので、手間が掛かります。そこで、Optimusで計算した結果を、Excelに自動で書かせる機能や、Excelに書いた実験計画法の数字を直接Optimusに取り込める機能があると楽ですね。

アルパイン株式会社、アルパイン技研株式会社の皆様には、お忙しい中インタビューにご協力いただきまして誠にありがとうございました。この場をお借りして御礼申し上げます。

「CAEのあるものづくり2007,Vol.6」に掲載