解析事例

DIC計測装置を用いた解析精度向上へのアプローチ

日本アイ・ビー・エム株式会社

マイクロエレクトロニクス 西尾俊彦様、葛野正典様

エレクトロニクス・コンポーネント 岡本圭司様

はじめに

半導体の集積度が進むと、トランジスターの動作遅延は小さくなりますが、微細化された配線による信号遅延が増します。その改善のためには層間絶縁材料の非誘電率を下げる必要があり、結果として次第に脆い材料特性になりつつあります。半導体を機能部品として使えるような形(以下“パッケージ”)にする製造過程において、外部応力により半導体にダメージを与えたり、そのダメージが後に自らの発熱による熱応力で疲労破壊するといった深刻な問題になってます。その一方で、デジタルカメラや携帯電話のような携帯機器の高機能化より、複数の半導体チップを狭いシステム空間に押し込めるために、パッケージは複雑な3次元構造が求められています。そんな背景の中でデザイン段階でのその熱応力解析は重要度を増しています。

パッケージの熱変形は、主に構成する材料間の線膨張係数(以下CTE)のミスマッチにより発生します。パッケージ製造工程では、常温から約260℃のまでの温度範囲が複数回与えられ、信頼性の確認テストでは一例として、−55℃から125℃などの温度範囲での冷熱サイクル評価が行われます。このような熱応力モデルにおいて、複合材料特性の取り扱いが解析精度を左右します。パッケージ内に用いられるプリント基板(以下基板)が最も取り扱いが難しい複合材料となり、いかに精度の良い材料特性を入力できるかが大きな課題です。

本稿では、予測の難しい基板の複合材料特性を精度の良い計測により把握した上で、モデルの精度を検証します。低温から幅広い範囲でのパッケージの熱環境を実現する恒温チャンバーを導入し、デジタル画像相関法(以下DIC: Digital Image Correlation)により基板のCTE及びパッケージの熱変形挙動を計測します。さらに弾性率及びポアソン比を、DICと引張試験装置からなるナノメカニカルテスター(以下NMT)により計測します。計測した複合材料特性を反映したモデルの結果とDICにより変形実測した結果との比較を通して精度向上への方策を検討します。

計測装置について

すでにこの分野におけるZ方向の変位計測装置の代表としてはモアレ干渉法とレーザー法があります。モアレ干渉法は平坦な部品のZ方向の変位を計測する方法としては実績がありますが、立体的な複雑な形状計測には限界があります。又レーザー法はスキャンを行う間に温度変化があった場合など、時間と共に状態変化がある時には不向きです。 今回適用したDICは、これらの欠点を克服するのに加えてZ方向以外にXY方向の変位も計測できます。この機能によりパッケージのCTEの計測も可能になります。さらに、引張試験装置を恒温チャンバーに入れ、DICにより弾性率に加えてポアソン比を実測する事も可能になります。

パッケージの線膨張係数及び変形計測装置の概要を図1に示します。構成は主に2台のCCDカメラ、−60℃〜 260℃まで温度コントロール可能な恒温チャンバー、画像処理用のPCから構成されます。

DICとは、CCDカメラによって撮影された変形前の画像と変形後の画像を比較することで、サンプル表面での任意の点の変位を計測する手法です。また、2つのカメラ画像から得られる視差を利用することで、XY方向だけでなく、Z方向の変位を計測することができます。パッケージの変形は材料間の線膨張係数の差が主な原因ですので、測定対象の温度を均一にする事は最も重要です。赤外線ヒーターやホットプレートによる加熱の場合、構造上加熱側のサンプル表面温度とその裏面との温度差が異なる場合があり、温度勾配による熱変形を排除できません。今回導入した雰囲気加熱の恒温チャンバーはチャンバーサイズと雰囲気加熱用ヒーターの容量の最適化を計り、外形10から50mmのパッケージに対してサンプル内の温度差を均一にするために十分な熱容量を持ちながら、かつ容易に設定温度変化を可能にします。

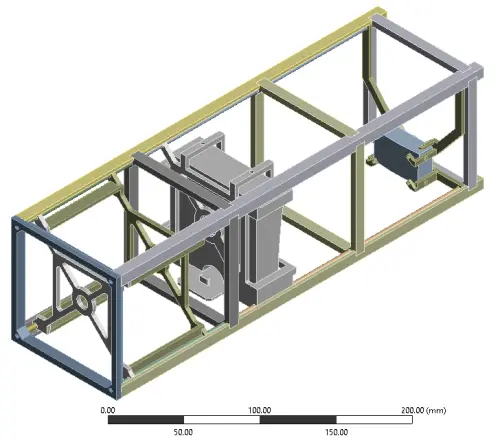

NMTを図2に示します。これはロードセルとリニアステージを恒温チャンバーに入れた引張試験装置です。チャンバ部は−60℃〜260℃まで温度コントロール可能で、サンプル設置ホルダーを覆う2重ガラスの断熱窓からサンプルのひずみをDICにより計測します。

X方向とY方向のひずみを同時に測定できますので、ポアソン比も得られるわけです。ロードセルの計測最大荷重は、50Nであり、リニアステージの分解能は10nm、最大25mmまで移動できます。

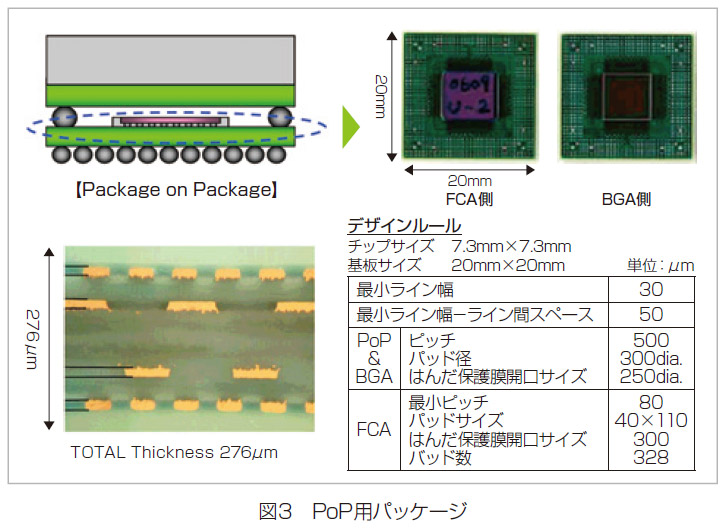

対象とするパッケージ

デジタルカメラや携帯電話の分野において、画像処理やWEBデータの処理などの演算を行うために、ロジック半導体チップとメモリー半導体チップのパッケージを積層するパッケージ・オン・パッケージ(以下PoP)と呼ばれるパッケージ構造が高密度化の代表的な構造です。全体での熱変形を正しく解析できる事を目指しますが、精度を落としている要因を明らかにするために、今回はそのロジック半導体の部分のみ着目し、先に紹介した計測装置類を使って、モデルの精度検証を行ってみます。パッケージの構造を図3に示します。シリコンチップ(7.3×7.3×0.725 mm)、封止樹脂、パッケージ基板(20.0×20.0×0.306 mm)で構成されています。

モデリングの際、チップや封止樹脂といった単一の材料に関しては材料メーカーから入手できたり、従来方法で計測した材料特性で十分に対応できます。基板は、各配線層の配線パターンが絶縁材料としての樹脂との複合材料となっており、さらに絶縁層では層間の配線を接続するビアと樹脂、さらにガラス繊維との複合材料となっています。

基板はアプリケーション毎に異なるデザインとなりますので、デザインパターンを考慮した材料特性の複合材料計算方法が必要になります。このパッケージの基板の複合材料特性をDIC及びNMTにより計測し、モデルに適用して熱変形状態を解析します。実際の変形もDICを用いて計測し、モデルの解析精度の検証を行います。

パッケージ基板の材料特性の測定

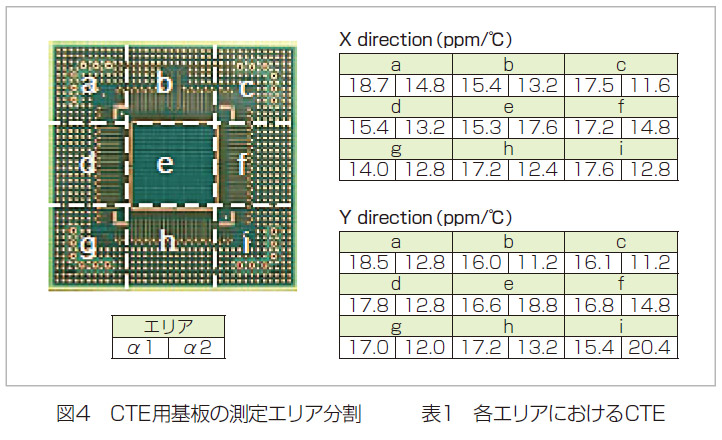

CTEは、DICのXY方向への変位計測機能を利用し、各温度で得られた歪みをもとに計測算出します。弾性率・ポアソン比は、NMTにより得られた歪みから算出します。図4のようにパッケージ基板をaからiまでの9つのエリアに分割し、各エリアでのX方向及びY方向のCTEを計測します。図5はaの部分のエリアの変位の測定結果をコンターに示したものです。

全ての測定点の変位を、最小二乗法を用いて算出しCTEを求めました。樹脂にはガラス転移温度(Tg)が存在します。その温度を境にCTEが大きく変化しますので、計測は25℃刻みで行ってTgを読みとり、Tg=175℃と判定しました。表1に各エリアでのX方向及びY方向のCTEを示します。表からわかるように、配線パターンの異なるエリアによってCTEが異なっていることがわかります。

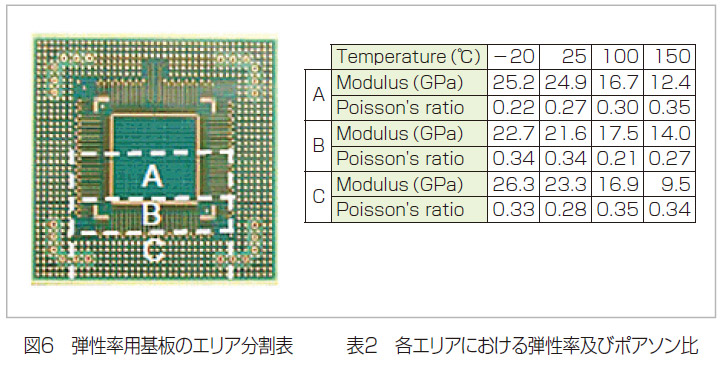

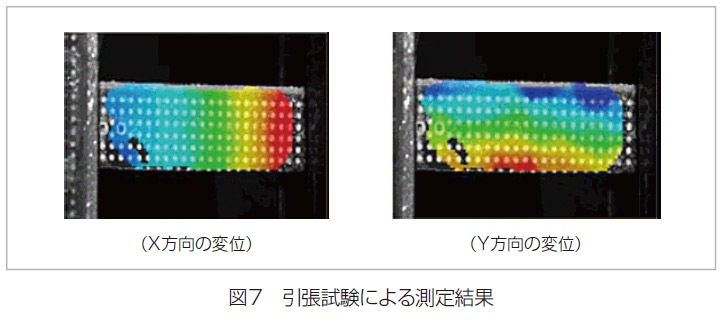

次に、弾性率及びポアソン比の計測算出結果を示します。基板の配線パターンや残銅率、チップ搭載位置を考慮して、本来ならばCTEと同じ9 ヶ所での測定を行う訳ですが、引張試験装置へ適用できるサイズを考慮して、測定エリアを図6の3つのエリアに分割して計測しました。測定対象エリアの弾性率及びポアソン比を算出するため、基板から対象エリアのみを切り取り、引張試験器に取り付けました。引張速度は1um/secとしました。図7は引張方向(X方向)およびその垂直方向(Y方向)に対する変位結果のコンターです。

引張試験機に取り付けられたロードセルから応力を計算し、DICを用いて引張方向(X方向)の変位を測定し、結果から弾性率を算出し、さらにポアソン比は同時に得られた垂直方向(Y方向)の変位の測定結果をもとに算出しました。通常、ポアソン比の測定では、ストレインゲージを貼り付けて、縦ひずみと横ひずみを測定して求めますが、ゲージの貼り付けの影響により、正しく測定することが難しいですが、DICでは引張方向と同時に圧縮方向のひずみを測定・算出しますので、精度良く計測ができます。表2に各エリアでの弾性率及びポアソン比を示します。

シミュレーションと実測との比較検証

モデル精度に最も影響を及ぼす複合材料である基板の実測結果を得たので、その値をモデルに適用します。ここで、計測装置の精度及び計測方法を信じて、実測の複合材料特性値が正しいと仮定します。基板以外の材料についてのパッケージは等方性の材料で正しく与えられているとします。チップと基板接続の保護に使っているアンダーフィル樹脂材料については、粘弾性特性を計測して適用します。

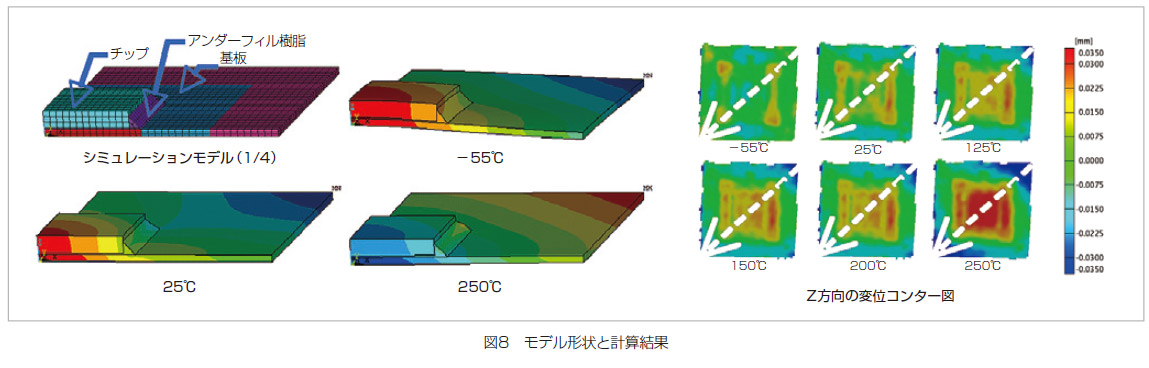

解析モデル用ツールとしてAnsysを使用します。モデルは材料の実測データを反映できるように材料特性テーブルを持たせた1/4モデル構造です。

図8に、モデル形状と各温度での3次元変位コンターとZ方向変位コンターを示します。

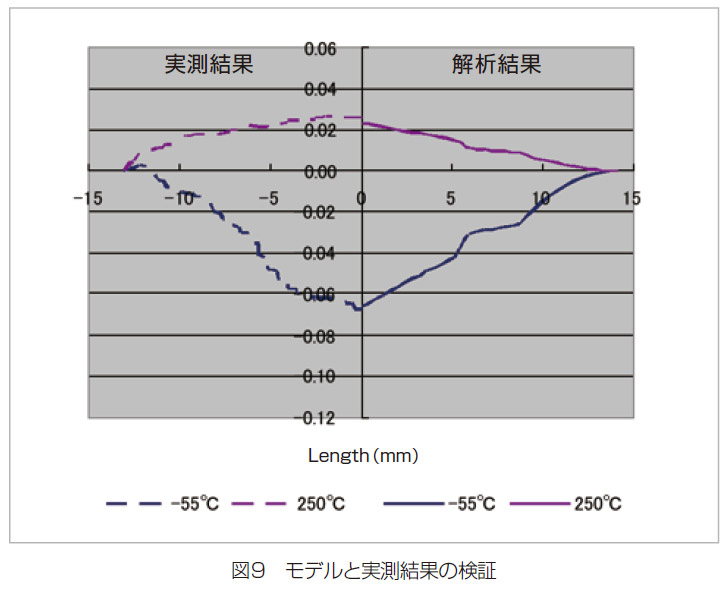

図9に−55℃及び250℃におけるアンダーフィル樹脂の粘弾性特性を考慮したモデルの解析結果と実測結果との比較を示します。結果として、最大で13%の誤差の精度が得られました。この結果から基板の複合材料を正しく反映させる事ができれば、今回検証用に用意した非常に簡単なモデルでも十分な精度を確保できる事が確認できました。精度の良いモデルができれば、パッケージの構造を設計段階で検討する内容の信憑性が増し、開発効率の大幅な向上になります。

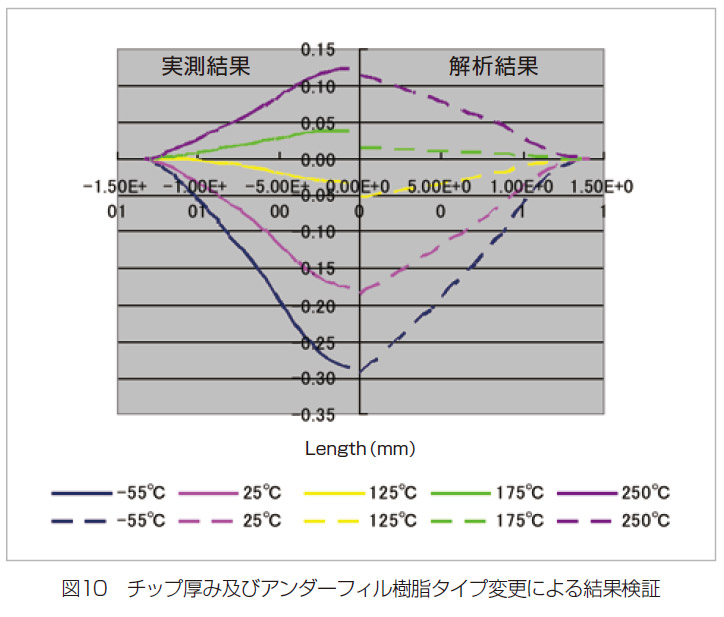

ここで、今回のアプローチが異なる構造や材料を持つパッケージで通用するかどうかを検証を行ってみました。このパッケージのチップ厚みを750umから150umへ変更し、アンダーフィル樹脂の種類を変更したパッケージを導入するために熱変形の検討しました。ここで、半導体チップの機能は同じなので、基板のデザインの変更はありません。デザイン段階でモデルを準備し変形を予測し、目標とする変形範囲内である事を確認しました。その上で実際のサンプルを作成し、DICにより実際の変形を計測しました。その結果を図10に示します。

先ほどのモデルと同等以上に最大で5.35%の精度が維持できているのが分かります。以上の結果から、基板の複合材料特性を正しく反映させる事ができれば、モデルの十分な解析精度が得られる事が確認できました。この事は、配線パターンを考慮して、基板の複合材料を計算するアルゴリズムの導入が今後重要であることを示唆してます。

まとめ

パッケージのモデル化及びその解析における精度を阻害している原因として、基板の複合材料特性を正しく反映できていない事であるという推定を行い、その複合材料をNMTとDICにより実測しモデルに反映しました。この結果をDICによる熱変形挙動を比較する事でその仮定が正しく、さらにNMTとDICが複合材料を実測する事に有効であり、モデルの精度検証に有効であることを示しました。実際の開発段階ではパッケージを試作する前にモデル化する事になるので、デザインデータに基づいた基板の複合材料を算出できるアルゴリズムの導入が必須で重要な課題であることを明確にしました。

[1] 松山隆司,久野義徳,“ コンピュ−タビジョン技術評論と将来展望“ 新技術コミュニケ−ションズ 1998/06出版 pp.123-137

[2] Michael A. Sutton, Stephen R. McNeill, Jeffrey D. Helm, Yuh J. Chao,“Advances in Two-Dimensional and Tree-Dimensional Computer Vision”, Photomechanics, Edited by Pramod K. Rastogi, Topics in Applied Physics 2000, vol. 77, pp.323-372.

[3] Schmidt T, Tyson J, Galanulis K. Full-Field Dynamic Displacement and Strain Measurement Using Advanced 3-D Image Correlation Photpgrammetry. Part I. Experimental Techniques 2002; 27( 3):47-50.

[4] 三宅 清, “ BGAパッケージの硬化収縮を考慮した反り熱粘弾性解析” エレクトロニクス実装学会誌 Vol.7 No.1, pp.54-61, 2004

[5] Seungbae Park, Ramji Dhakal, Rahul Joshi, lawence Lehman, and Eric Cotts, “Grain Formation and intergrain Stresses in a Sn-Ag-Cu solder Ball”, Proceeding s of IPACK2005 ASME InterPACK’05 July 17-22,San Francisco, California, USA

[6] 岡本 圭司、葛野 正典、西尾 俊彦“ デジタル画像相関法を用いた3次元熱変形計測装置”エレクトロニクス実装学会誌 Vol.10 No.7 pp533-536 2007

[7] M.Kuzuno, H.Noma, T.Nishio "Material Modeling of Interposer Card for Package-on-Package" Proceedings of ICEP2008 Jun10-21, Tokyo,Japan pp109-114

(CAEのあるものづくり2010年12号掲載)